En esencia, un horno de laboratorio es una herramienta de alta precisión para el procesamiento térmico controlado. Sus funciones van desde el simple secado y preparación de muestras para análisis químicos hasta complejos tratamientos metalúrgicos que alteran fundamentalmente las propiedades de un material. Estos instrumentos son críticos para la investigación y el desarrollo en ciencia de materiales, química e ingeniería.

El propósito principal de un horno de laboratorio no es solo generar calor, sino aplicar un ciclo térmico preciso y repetible a una muestra. Este control permite a los investigadores cambiar intencionalmente la estructura física, la composición química o las propiedades mecánicas de un material para lograr un resultado específico.

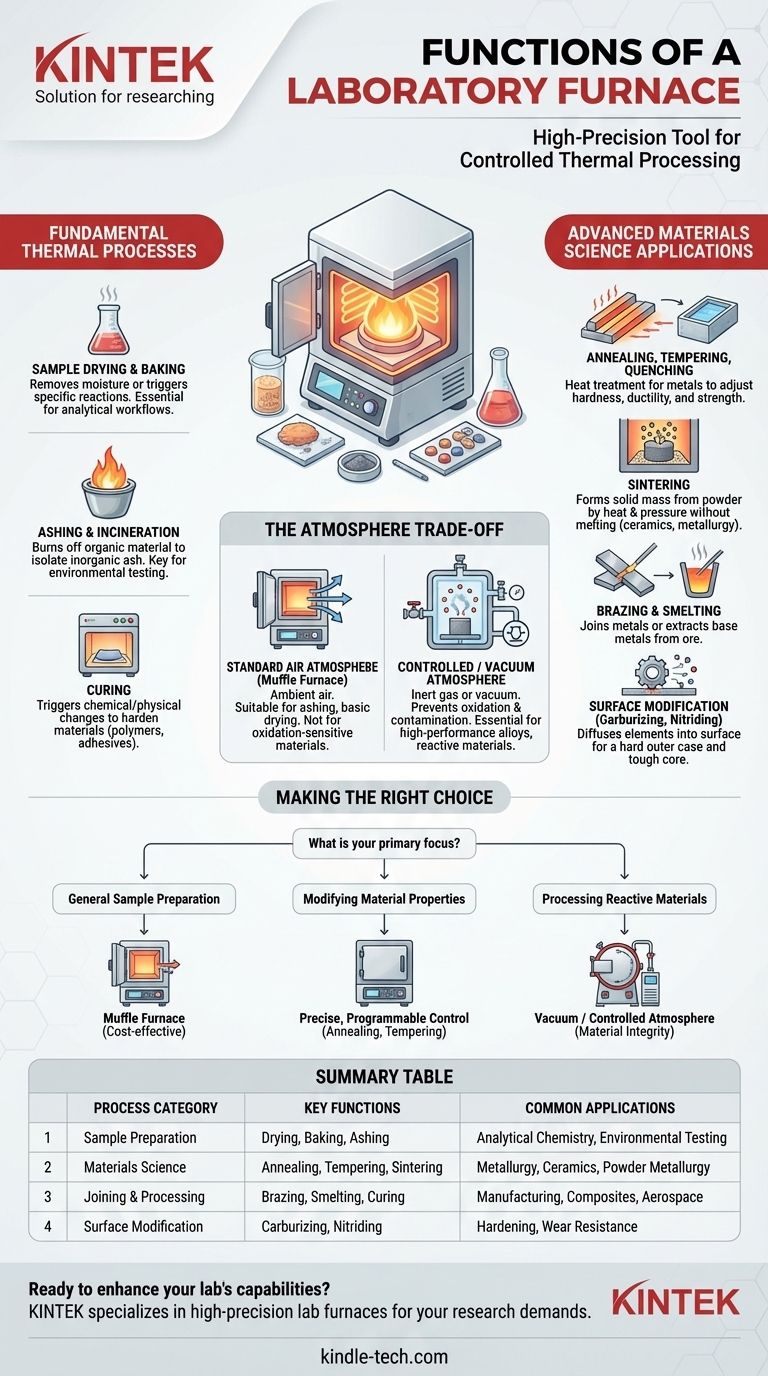

Procesos Térmicos Fundamentales

Las aplicaciones más comunes para los hornos de laboratorio implican la preparación de muestras o la inducción de cambios físicos y químicos básicos.

Secado y Horneado de Muestras

El secado es el proceso de usar calor para eliminar la humedad de una muestra. El horneado implica calentar una sustancia durante un tiempo y una temperatura específicos, a menudo sin el objetivo principal de deshumidificación, para desencadenar una reacción específica.

Estos son pasos fundamentales en muchos flujos de trabajo analíticos y de fabricación.

Calcinación e Incineración

La calcinación es una técnica de preparación de muestras que utiliza altas temperaturas para quemar toda la materia orgánica. Esto aísla los componentes inorgánicos no combustibles (la "ceniza") para su posterior análisis químico.

Esta es una función crítica en pruebas ambientales, ciencia de los alimentos y análisis de la composición de materiales.

Curado

El curado utiliza calor para desencadenar un cambio químico o físico, endureciendo o fraguando un material. Esto es común para polímeros, adhesivos y compuestos, donde el calor inicia el entrecruzamiento que solidifica el producto final.

Aplicaciones Avanzadas en Ciencia de Materiales

Para metalúrgicos y científicos de materiales, los hornos se utilizan para manipular con precisión la estructura microscópica de los materiales, controlando así sus propiedades macroscópicas como la resistencia, la dureza y la ductilidad.

Recocido, Templado y Enfriamiento Rápido

Todos estos son procesos de tratamiento térmico para metales y aleaciones. El recocido ablanda un metal para hacerlo más maleable, mientras que el enfriamiento rápido (enfriamiento rápido) y el templado (recalentamiento a una temperatura más baja) se utilizan en combinación para lograr un equilibrio deseado de dureza y tenacidad.

Sinterización

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción. Es esencial para la fabricación de cerámicas y en la metalurgia de polvos.

Soldadura Fuerte y Fundición

La soldadura fuerte es un proceso de alta temperatura utilizado para unir dos o más elementos metálicos mediante la fusión y el flujo de un metal de aportación en la unión. La fundición es un proceso extractivo utilizado para producir un metal base a partir de su mineral.

Modificación de Superficies

Procesos como la carburación y la nitruración implican calentar una pieza metálica en una atmósfera química específica. Esto difunde elementos como el carbono o el nitrógeno en la superficie, creando una capa exterior excepcionalmente dura mientras se mantiene un núcleo más tenaz.

Comprendiendo la Compensación: Control de la Atmósfera

El diferenciador más significativo entre los tipos de hornos es su capacidad para controlar la atmósfera interna, lo cual es crucial para prevenir reacciones químicas no deseadas a altas temperaturas.

Atmósfera de Aire Estándar

Los hornos más simples, a menudo llamados hornos de mufla, operan en aire ambiente. Son perfectamente adecuados para procesos como la calcinación, el secado básico o el tratamiento térmico de materiales que no son sensibles a la oxidación.

Atmósfera Controlada o al Vacío

Los materiales avanzados a menudo requieren calentamiento en ausencia de oxígeno para prevenir la oxidación y la contaminación. Los hornos de vacío o aquellos que utilizan un gas inerte (como argón o nitrógeno) proporcionan este ambiente controlado.

Este control es esencial para procesar aleaciones de alto rendimiento, soldar componentes aeroespaciales y sinterizar polvos metálicos reactivos.

Tomando la Decisión Correcta para Su Objetivo

La selección del horno adecuado depende enteramente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es la preparación general de muestras: Un horno de mufla estándar para secado, calcinación o pruebas térmicas básicas suele ser suficiente y rentable.

- Si su enfoque principal es modificar las propiedades del material: Necesita un horno con controles de temperatura precisos y programables para procesos como recocido, templado o curado.

- Si su enfoque principal es procesar materiales reactivos o de alta pureza: Un horno de vacío o de atmósfera controlada es indispensable para prevenir la oxidación y garantizar la integridad del material.

En última instancia, un horno de laboratorio proporciona el entorno controlado necesario para transformar materiales mediante la aplicación precisa de energía térmica.

Tabla Resumen:

| Categoría de Proceso | Funciones Clave | Aplicaciones Comunes |

|---|---|---|

| Preparación de Muestras | Secado, Horneado, Calcinación | Química Analítica, Pruebas Ambientales |

| Ciencia de Materiales | Recocido, Templado, Sinterización | Metalurgia, Cerámica, Metalurgia de Polvos |

| Unión y Procesamiento | Soldadura Fuerte, Fundición, Curado | Fabricación, Compuestos, Aeroespacial |

| Modificación de Superficies | Carburación, Nitruración | Endurecimiento, Resistencia al Desgaste |

¿Listo para mejorar las capacidades de su laboratorio con el equipo de procesamiento térmico adecuado? KINTEK se especializa en hornos de laboratorio de alta precisión, desde hornos de mufla estándar para la preparación de muestras hasta modelos avanzados de vacío y atmósfera controlada para materiales sensibles. Nuestra experiencia garantiza que obtenga el control preciso de la temperatura y la gestión de la atmósfera que su investigación exige. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir la solución de horno perfecta para sus proyectos.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de la carburación? Aumente la durabilidad de engranajes, cojinetes y ejes

- ¿Se adhiere la soldadura fuerte al hierro fundido? Una solución de unión de bajo calor para reparaciones sin grietas

- ¿Cuál es la diferencia entre el temple y la sinterización? Una guía para elegir el proceso térmico correcto

- ¿Cuáles son las limitaciones del proceso de recocido? Equilibrio entre suavidad, coste y eficiencia

- ¿Qué tan caliente está un horno de recocido? Una guía para la temperatura precisa por material

- ¿Qué problemas pueden resultar del tratamiento térmico de metales? Evitar el agrietamiento, la deformación y los puntos blandos

- ¿Cómo afecta el equipo de recocido a las características funcionales de las aleaciones Ti-22Nb? Optimice la Superelasticidad Ahora

- ¿Qué ventajas técnicas ofrece un horno de alta temperatura con calentador de grafito para experimentos de oxidación al vapor?