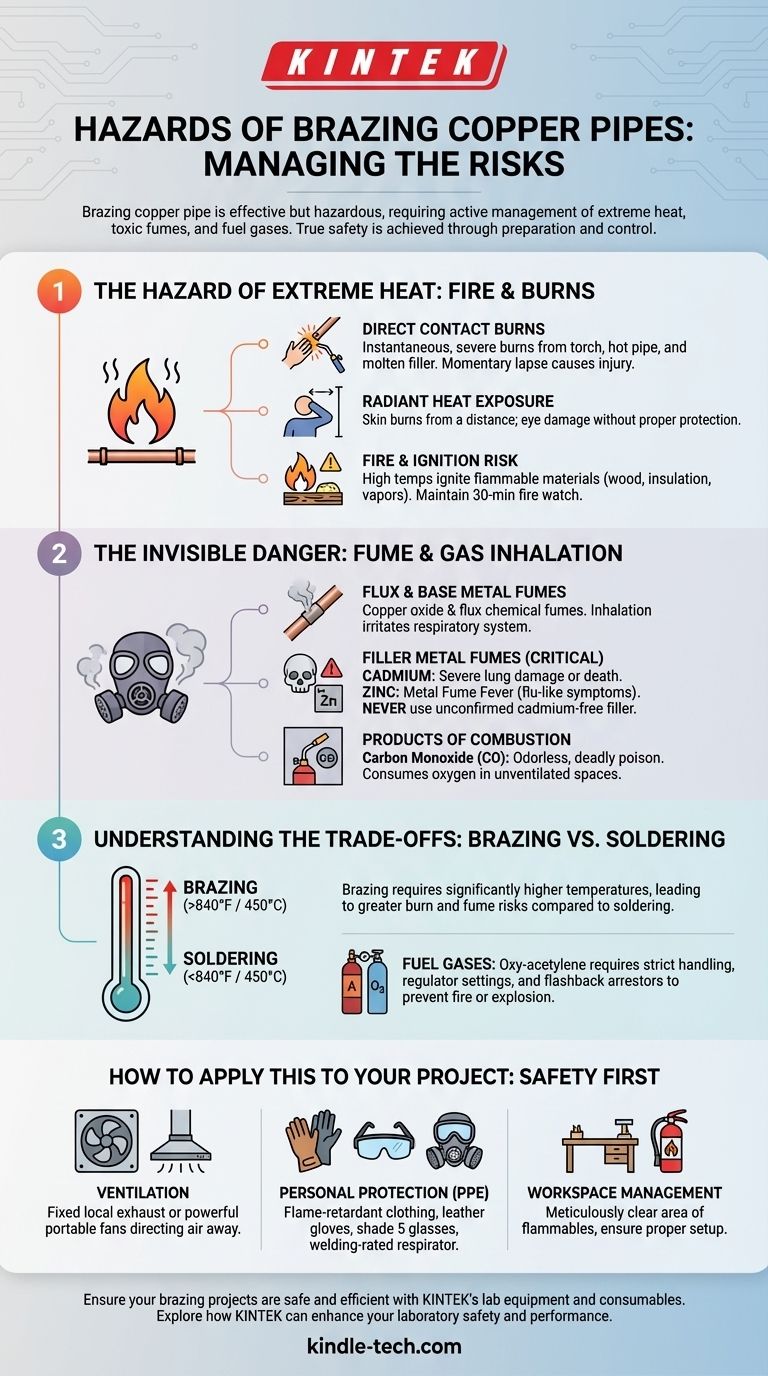

La soldadura fuerte (brazing) de tuberías de cobre es un método de unión muy eficaz, pero conlleva peligros significativos que deben gestionarse activamente. Los riesgos principales se derivan del calor extremo requerido, que puede causar quemaduras graves e incendiar materiales cercanos. Además, el proceso genera humos tóxicos del fundente, los metales de aporte y el propio cobre, mientras que los gases combustibles utilizados, como el acetileno, presentan un riesgo de incendio o explosión si se manipulan incorrectamente.

Los peligros fundamentales de la soldadura fuerte —incendio, quemaduras y humos tóxicos— no son accidentes inevitables, sino resultados predecibles de una preparación inadecuada. La verdadera seguridad se logra no solo siendo consciente de los peligros, sino implementando sistemáticamente controles para la ventilación, la protección personal y la gestión del lugar de trabajo.

El peligro del calor extremo: Incendio y quemaduras

La soldadura fuerte requiere calentar las tuberías de cobre a temperaturas muy superiores a 450 °C (840 °F), creando un entorno de calor intenso y concentrado. Esta energía es la fuente de los peligros más inmediatos y obvios.

Quemaduras por contacto directo

La llama del soplete, la tubería de cobre al rojo vivo y la aleación de aporte fundida pueden causar quemaduras graves e instantáneas al contacto. Incluso un momento de falta de concentración puede provocar una lesión significativa.

Exposición al calor radiante

No es necesario tocar una superficie caliente para quemarse. El calor radiante emitido por la pieza de trabajo y el soplete puede causar quemaduras en la piel a distancia y es especialmente peligroso para los ojos sin la protección adecuada.

Riesgo de incendio e ignición

La alta temperatura de la llama y la tubería pueden encender fácilmente materiales inflamables en el área de trabajo. Esto incluye montantes de madera, aislamiento, papel, paneles de yeso, serrín e incluso vapores de disolventes o limpiadores. Mantenga siempre una "vigilancia de incendios" durante al menos 30 minutos después de finalizar la soldadura fuerte, ya que los materiales que se están consumiendo pueden incendiarse mucho después de que la llama se haya extinguido.

El peligro invisible: Inhalación de humos y gases

Cuando los materiales se calientan a temperaturas de soldadura fuerte, liberan una mezcla compleja de humos y gases al aire. Sin una ventilación adecuada, estos pueden acumularse a niveles peligrosos.

Humos del fundente y de los metales base

Calentar el cobre produce humos de óxido de cobre. El fundente utilizado para limpiar el metal también se quema, liberando sus propios componentes químicos al aire. Inhalarlos puede irritar el sistema respiratorio.

Humos de los metales de aporte (aleaciones)

Esta es una preocupación crítica de seguridad. Algunas aleaciones de soldadura fuerte más antiguas contienen cadmio, un metal extremadamente tóxico cuyos humos pueden causar daños pulmonares graves o la muerte, a menudo con síntomas tardíos. Nunca utilice un metal de aporte si no puede confirmar que está libre de cadmio.

Incluso las aleaciones "libres de cadmio" a menudo contienen zinc, que puede causar fiebre por humos metálicos. Esta afección produce síntomas parecidos a la gripe, como fiebre, escalofríos y dolores corporales, generalmente varias horas después de la exposición.

Productos de la combustión

El uso de un soplete de gas combustible en un espacio cerrado y sin ventilación consume oxígeno y puede producir monóxido de carbono (CO). Este gas inodoro e incoloro es un veneno mortal que puede incapacitar rápidamente al operario.

Comprender las compensaciones: Seguridad en soldadura fuerte frente a soldadura blanda

Aunque a menudo se confunden, la soldadura fuerte (brazing) y la soldadura blanda (soldering) tienen perfiles de seguridad distintos directamente relacionados con las temperaturas implicadas.

Por qué la soldadura fuerte es más peligrosa

La soldadura blanda se realiza por debajo de los 450 °C (840 °F), mientras que la soldadura fuerte se realiza por encima de esa temperatura. Este requisito de temperatura más alta para la soldadura fuerte implica más energía térmica, un mayor riesgo de quemaduras graves y una tasa mucho mayor de generación de humos.

El papel de los gases combustibles

La soldadura blanda a menudo se puede realizar con un simple soplete de aire-propano. La soldadura fuerte, especialmente en tuberías más grandes, requiere frecuentemente una configuración de oxicetileno. El acetileno es un combustible más volátil y energético, que exige procedimientos de manipulación más estrictos, ajustes de presión del regulador adecuados y el uso de arrestallamas para evitar que la llama viaje hacia las mangueras o los cilindros.

Cómo aplicarlo a su proyecto

Una operación de soldadura fuerte segura es el resultado directo de un operario disciplinado y bien informado. Su enfoque debe dictarse por el contexto de su trabajo.

- Si su enfoque principal es la soldadura fuerte profesional y diaria: Su estándar innegociable debe incluir controles de ingeniería como ventilación de extracción localizada fija (extractores de humos) y una política estricta y obligatoria de EPP que incluya respiradores clasificados para soldadura.

- Si su enfoque principal es la reparación o instalación ocasional: Sus herramientas principales son la ventilación portátil (ventiladores potentes que dirigen el aire lejos de usted y fuera del espacio) y un conjunto completo de equipo de protección personal (EPP), que incluye un respirador, ropa ignífuga, guantes de cuero y gafas de seguridad con filtro de sombra 5.

- Si está considerando un proyecto único: Evalúe honestamente si la soldadura blanda, un proceso de menor temperatura y menos peligroso, puede cumplir con los requisitos técnicos. Si la soldadura fuerte es esencial, invierta plenamente en todo el equipo de seguridad recomendado y despeje y prepare meticulosamente su área de trabajo antes de comenzar.

En última instancia, dominar los procedimientos de seguridad es tan importante como dominar la técnica de soldadura fuerte en sí.

Tabla de resumen:

| Categoría de Peligro | Riesgos Específicos | Medidas de Seguridad Clave |

|---|---|---|

| Calor Extremo | Quemaduras graves, exposición al calor radiante, ignición de materiales inflamables | Usar ropa ignífuga, gafas de seguridad con filtro de sombra 5, mantener vigilancia de incendios |

| Humos Tóxicos | Óxido de cobre, productos químicos del fundente, humos de cadmio/zinc (fiebre por humos metálicos), monóxido de carbono | Asegurar una ventilación adecuada, usar respiradores clasificados para soldadura, confirmar aleaciones libres de cadmio |

| Gases Combustibles | Riesgo de incendio/explosión por acetileno, agotamiento de oxígeno | Usar arrestallamas, verificar los ajustes del regulador, trabajar en áreas bien ventiladas |

Asegure que sus proyectos de soldadura fuerte sean seguros y eficientes con el equipo de laboratorio y los consumibles de KINTEK. Ya sea que sea un profesional que realiza soldaduras fuertes a diario o que aborde un proyecto único, nuestras herramientas especializadas apoyan la ventilación adecuada, la extracción de humos y la protección personal. Contáctenos hoy para explorar cómo KINTEK puede mejorar la seguridad y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo