En esencia, la soldadura fuerte introduce peligros químicos y físicos significativos que todo operador debe comprender y mitigar. Los riesgos principales provienen de los humos tóxicos generados al calentar metales y fundentes, la intensa radiación térmica y lumínica de la fuente de calor, y el peligro constante de quemaduras graves e incendios.

La conclusión más crítica es que los peligros de la soldadura fuerte no se limitan a una sola fuente. Son una combinación de exposiciones químicas por los humos, peligros físicos por el calor y la radiación, y riesgos del proceso por los gases comprimidos y los productos químicos, todos los cuales requieren un enfoque de seguridad de múltiples capas.

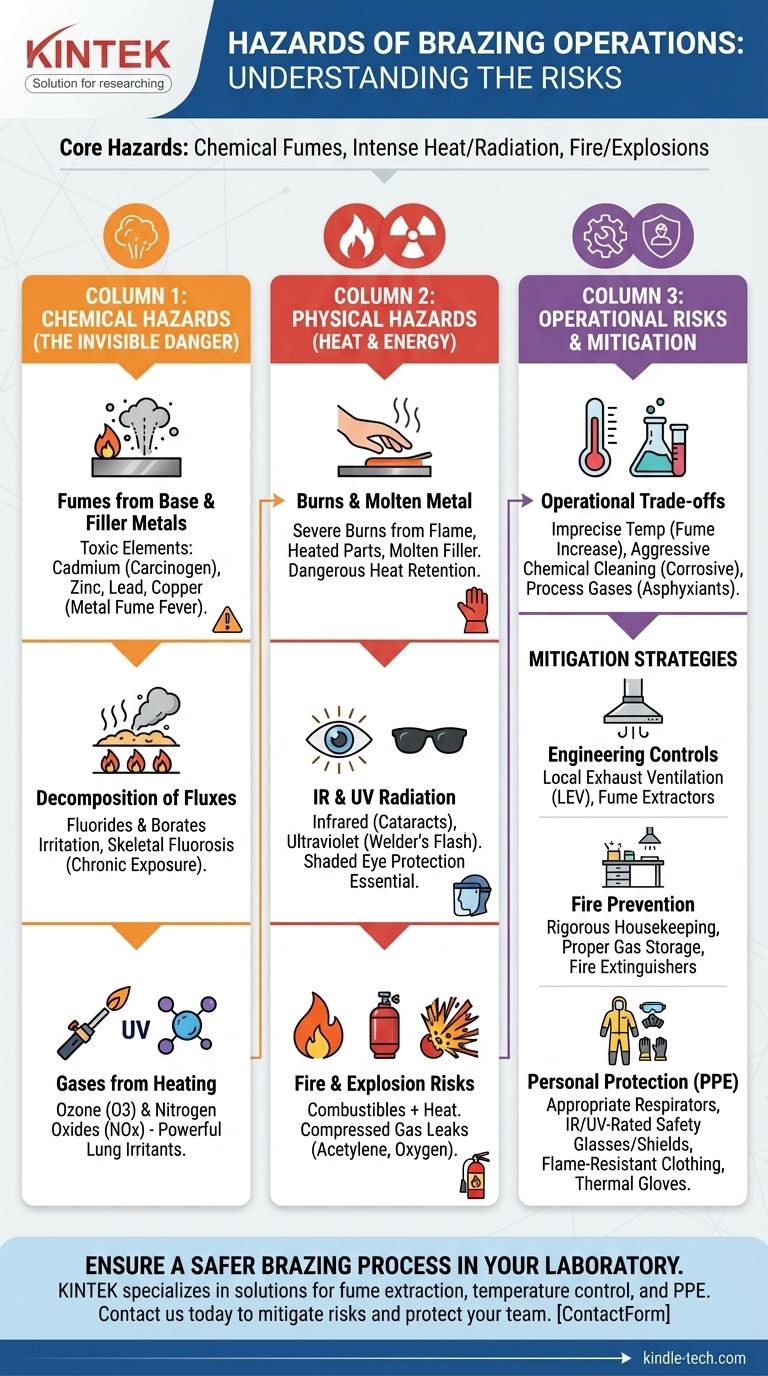

Peligros Químicos: El Peligro Invisible

Los peligros más insidiosos en la soldadura fuerte son a menudo aquellos que no se pueden ver. Los humos y gases liberados durante el proceso de calentamiento pueden causar efectos graves y a largo plazo en la salud si no se controlan adecuadamente.

Humos de los Metales Base y de Aporte

Muchos metales de aporte contienen elementos tóxicos. Cuando se calientan, estos metales se vaporizan y pueden inhalarse como un fino humo particulado.

El cadmio, históricamente utilizado en algunos aportes a base de plata, es extremadamente tóxico y un carcinógeno conocido. La exposición puede causar daños pulmonares graves e insuficiencia renal. Las operaciones modernas deben utilizar aleaciones libres de cadmio siempre que sea posible.

Otros metales como el zinc, el plomo y el cobre también pueden producir humos nocivos, lo que provoca afecciones como la "fiebre por humos metálicos", que se presenta con síntomas parecidos a los de la gripe.

Descomposición de los Fundentes

Los fundentes para soldadura fuerte son compuestos químicos utilizados para limpiar el metal base y prevenir la oxidación. Cuando se calientan, estos fundentes se descomponen y liberan su propio conjunto de humos peligrosos.

Los fundentes a menudo contienen fluoruros y boratos. La inhalación de compuestos de fluoruro puede irritar el sistema respiratorio, y la exposición crónica puede provocar fluorosis esquelética, una enfermedad ósea dolorosa.

Gases del Proceso de Calentamiento

Las altas temperaturas involucradas en la soldadura fuerte con soplete u horno pueden reaccionar con el aire circundante para crear gases nocivos.

El ozono (O3) y los óxidos de nitrógeno (NOx) pueden formarse por la interacción del calor intenso o la radiación UV con el aire. Ambos son potentes irritantes pulmonares que pueden causar dificultad respiratoria a corto plazo y daño respiratorio a largo plazo.

Peligros Físicos: Gestión del Calor y la Energía

Los peligros físicos de la soldadura fuerte son más obvios, pero no menos graves. Involucran la transferencia directa de energía térmica y lumínica.

Quemaduras y Metal Fundido

El contacto con la llama del soplete, las piezas calentadas o el metal de aporte fundido provocará quemaduras graves. Incluso después de retirar la fuente de calor, las piezas permanecen peligrosamente calientes durante un período considerable.

Los procedimientos de manipulación adecuados y los guantes aislantes térmicos son innegociables para prevenir el contacto con la piel.

Radiación Infrarroja y Ultravioleta

Las operaciones de soldadura fuerte, especialmente los métodos con soplete e inducción, emiten intensa radiación infrarroja (IR) (calor) y, en algunos casos, radiación ultravioleta (UV).

La exposición prolongada a la IR puede dañar el cristalino del ojo, lo que provoca cataratas. La radiación UV puede causar "destello de soldador" (fotoqueratitis), una inflamación dolorosa de la córnea. La protección ocular con filtros es esencial.

Riesgos de Incendio y Explosión

La combinación de una llama abierta o equipo de alta temperatura con materiales inflamables presenta un riesgo constante de incendio. El área de trabajo debe estar libre de disolventes, aceites, trapos y otros combustibles.

Además, el uso de cilindros de gas comprimido (como acetileno, oxígeno o propano) conlleva un riesgo de fugas y explosiones si se manipulan, dañan o almacenan incorrectamente.

Comprender las Compensaciones Operacionales

Los desafíos técnicos de un trabajo específico de soldadura fuerte pueden introducir peligros de seguridad secundarios que deben gestionarse.

El Riesgo del Control Impreciso de la Temperatura

Como se señaló con la soldadura fuerte de aluminio, los puntos de fusión de los metales base y de aporte pueden ser muy cercanos. El sobrecalentamiento no solo arruina la pieza, sino que también aumenta drásticamente la tasa de generación de humos, creando una zona de respiración más peligrosa para el operador.

Limpieza Química Agresiva

Para soldar fuertemente materiales como el aluminio, a menudo se debe eliminar una capa de óxido rebelde con productos químicos alcalinos o ácidos fuertes. Estos agentes de pre y post-limpieza son corrosivos y presentan sus propios peligros de manipulación, almacenamiento y eliminación.

Atmósferas de Gas Específicas del Proceso

La soldadura fuerte en atmósfera controlada o al vacío mitiga algunos problemas de oxidación, pero introduce nuevos riesgos. Estos incluyen la manipulación de gases inertes como argón o nitrógeno, que pueden actuar como asfixiantes en espacios cerrados, o la gestión de los sistemas de alta presión de un horno de vacío.

Tomar la Decisión Correcta para una Operación Segura

Su estrategia de seguridad debe ser integral, abordando los materiales, fundentes y métodos de calentamiento específicos que utiliza.

- Si su enfoque principal es la salud del operador: Priorice los controles de ingeniería como la ventilación de escape local (LEV) o los extractores de humos para capturar los humos peligrosos en la fuente.

- Si su enfoque principal es la prevención de incendios: Aplique una limpieza rigurosa, asegure el almacenamiento adecuado de cilindros de gas y líquidos inflamables, y tenga extintores de incendios apropiados fácilmente accesibles.

- Si su enfoque principal es la protección personal: Exija y proporcione el Equipo de Protección Personal (EPP) correcto, incluidos respiradores apropiados para los humos presentes, gafas de seguridad o protectores faciales con clasificación IR/UV, y ropa resistente a las llamas con guantes térmicos.

En última instancia, una operación de soldadura fuerte segura es una operación informada y disciplinada.

Tabla Resumen:

| Categoría de Peligro | Riesgos Específicos | Estrategias Clave de Mitigación |

|---|---|---|

| Peligros Químicos | Humos tóxicos (cadmio, zinc), descomposición del fundente (fluoruros), ozono/óxidos de nitrógeno | Usar aleaciones sin cadmio, ventilación de escape local, respiradores adecuados |

| Peligros Físicos | Quemaduras graves, radiación IR/UV, incendio/explosión por gases | Guantes térmicos, protección ocular con clasificación IR/UV, limpieza rigurosa |

| Riesgos Operacionales | Control impreciso de la temperatura, limpieza química agresiva, gases asfixiantes | Monitorización precisa de la temperatura, procedimientos seguros de manipulación de productos químicos |

Asegure un proceso de soldadura fuerte más seguro en su laboratorio. Los peligros de la soldadura fuerte —desde los humos tóxicos hasta la intensa radiación— requieren protocolos de seguridad sólidos y equipos fiables. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio con soluciones que mejoran la seguridad del operador. Ya sea que necesite sistemas de extracción de humos, hornos con control de temperatura o equipo de protección personal, proporcionamos las herramientas para una operación segura y eficiente. Contáctenos hoy para discutir cómo podemos ayudarle a mitigar los riesgos de la soldadura fuerte y proteger a su equipo.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión