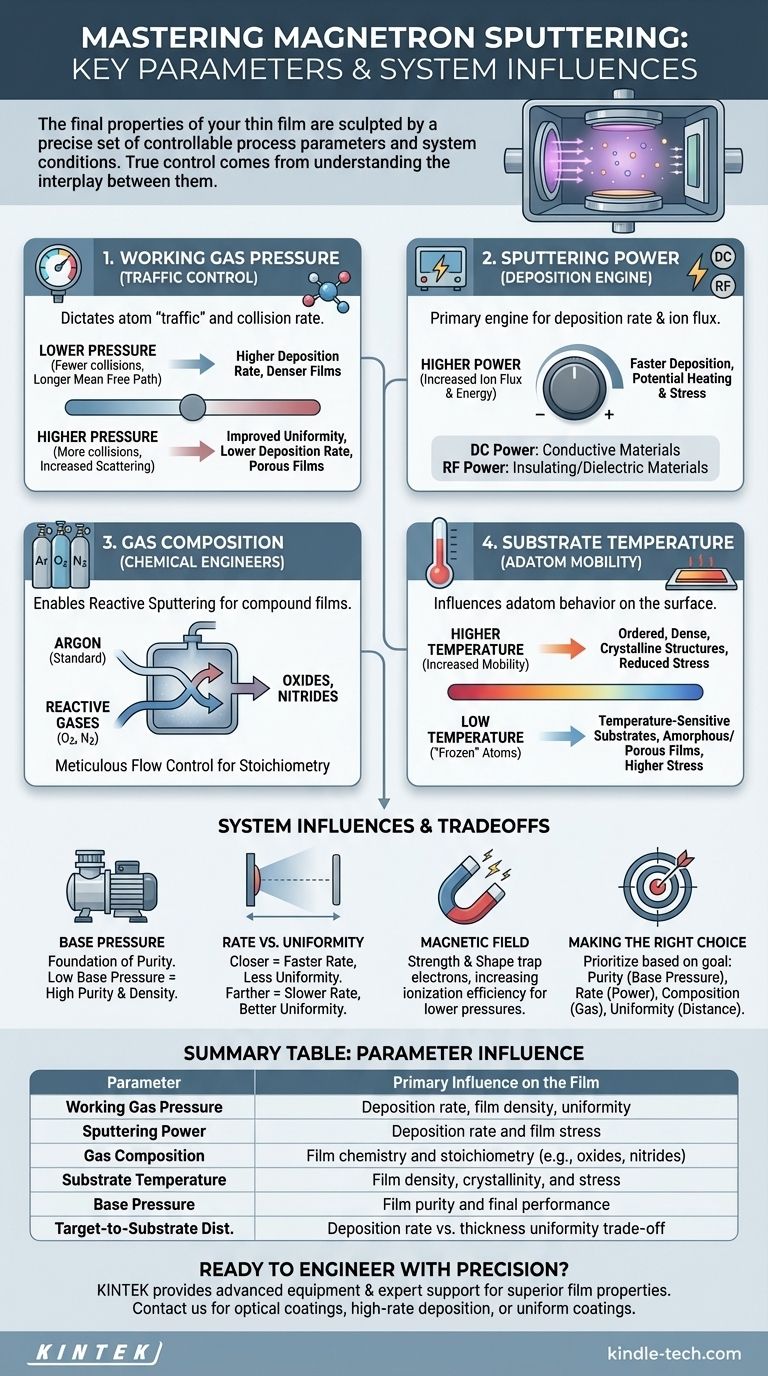

En la pulverización catódica por magnetrón, las propiedades finales de su película delgada están determinadas por un conjunto preciso de parámetros de proceso controlables. Los más críticos de estos son la presión del gas de trabajo, la potencia aplicada al objetivo de pulverización, la composición del gas de proceso y la temperatura del sustrato durante la deposición. Dominar estas variables es la clave para lograr las características de película deseadas.

El verdadero control sobre la deposición de películas delgadas no reside en un solo parámetro, sino en comprender la interacción entre ellos. Cada ajuste modifica la energía y el flujo de átomos que llegan a su sustrato, lo que esculpe directamente la densidad, uniformidad, tensión y pureza de la película final.

Los Parámetros Centrales del Proceso: Sus Palancas Principales de Control

La cámara de pulverización catódica es un entorno dinámico. Los siguientes parámetros son las entradas principales que utilizará para dirigir el proceso e ingeniar el resultado.

Presión del Gas de Trabajo

La presión del gas de trabajo (típicamente Argón) dentro de la cámara dicta el "tráfico" que deben navegar los átomos pulverizados.

Una presión más baja significa menos átomos de gas, lo que resulta en un camino libre medio más largo. Los átomos pulverizados viajan de manera más directa hacia el sustrato, lo que conduce a una mayor velocidad de deposición y películas potencialmente más densas.

Una presión más alta aumenta la probabilidad de colisiones entre los átomos pulverizados y los átomos de gas. Este efecto de dispersión puede mejorar la uniformidad del recubrimiento sobre formas complejas, pero a menudo reduce la velocidad de deposición y puede conducir a películas menos densas y más porosas.

Potencia de Pulverización Catódica (Sputtering Power)

La potencia aplicada al objetivo es el motor principal de la velocidad de deposición. Determina cuántos iones son energizados para golpear el objetivo y desalojar material.

Una mayor potencia aumenta el flujo y la energía de los iones, lo que conduce a una mayor velocidad de deposición. Sin embargo, una potencia excesiva también puede causar un calentamiento no deseado del sustrato y puede alterar la tensión interna de la película.

El tipo de potencia también es fundamental. La potencia de Corriente Continua (CC) se utiliza para materiales de objetivo conductores. La potencia de Radiofrecuencia (RF) es necesaria para pulverizar materiales aislantes o dieléctricos, ya que evita la acumulación de carga en la superficie del objetivo.

Composición y Tasa de Flujo del Gas

Aunque el Argón es el gas de pulverización catódica estándar, la adición de otros gases puede cambiar fundamentalmente la química de la película en un proceso llamado pulverización catódica reactiva.

La introducción de una pequeña cantidad de oxígeno o nitrógeno le permite depositar óxidos (como $\text{SiO}_2$) o nitruros (como $\text{TiN}$) a partir de un objetivo metálico puro. La tasa de flujo de estos gases reactivos debe controlarse meticulosamente para lograr la estequiometría de película deseada.

Temperatura del Sustrato

La temperatura del sustrato influye directamente en el comportamiento de los átomos una vez que aterrizan en la superficie.

Las temperaturas más altas otorgan a los átomos entrantes (adatomos) más movilidad superficial. Esto les permite asentarse en estructuras más ordenadas, densas y cristalinas, lo que también puede ayudar a reducir la tensión intrínseca de la película.

Por el contrario, la deposición a baja temperatura "congela" los átomos donde aterrizan, lo cual puede ser necesario para sustratos sensibles a la temperatura, pero puede resultar en películas más amorfas o porosas con mayor tensión interna.

Comprender las Compensaciones y las Influencias del Sistema

Más allá de los controles primarios del proceso, la configuración física de su sistema y las condiciones iniciales crean un marco de limitaciones y oportunidades.

Presión Base: La Fundación de la Pureza

Antes de introducir el gas de trabajo, la cámara se evacúa a una presión base. Esta calidad de vacío inicial es primordial.

Una presión base deficiente (alta) significa que los contaminantes residuales como el vapor de agua y el oxígeno se incorporarán a su película, comprometiendo su pureza, densidad y rendimiento. Una presión base baja es el punto de partida ineludible para películas de alta calidad.

El Dilema Tasa vs. Uniformidad

La distancia objetivo-sustrato presenta una compensación de ingeniería clásica.

Colocar el sustrato más cerca del objetivo aumenta la velocidad de deposición, pero puede perjudicar la uniformidad del espesor de la película. Aumentar la distancia mejora la uniformidad al permitir que el material pulverizado se extienda de manera más uniforme, pero esto tiene el costo de una velocidad de deposición significativamente menor.

Intensidad del Campo Magnético

Aunque no es un parámetro de proceso típico que se ajusta a diario, el diseño del magnetrón en sí es crucial. La intensidad y forma del campo magnético atrapan electrones cerca de la superficie del objetivo.

Esta acción de atrapamiento aumenta drásticamente la eficiencia de ionización del gas de trabajo, que es lo que permite que la pulverización catódica opere a bajas presiones. Un campo magnético más fuerte generalmente conduce a un plasma más denso y una mayor tasa de pulverización para una potencia dada.

Tomar la Decisión Correcta para su Película

Su objetivo específico dicta cómo debe priorizar y equilibrar estos parámetros.

- Si su enfoque principal es una película óptica o electrónica densa y de alta pureza: Priorice lograr la presión base más baja posible y considere un calentamiento moderado del sustrato para mejorar la estructura de la película.

- Si su enfoque principal es una alta velocidad de deposición para un recubrimiento grueso: Maximize la potencia de pulverización catódica y optimice la presión de trabajo para que sea lo más baja posible sin comprometer la estabilidad del plasma.

- Si su enfoque principal es depositar un compuesto estequiométrico (por ejemplo, un óxido): Controle meticulosamente la presión parcial y la tasa de flujo de su gas reactivo, ya que este es el parámetro más sensible.

- Si su enfoque principal es recubrir uniformemente una pieza grande o compleja: Aumente la distancia objetivo-sustrato y asegúrese de tener una rotación efectiva del sustrato.

Al controlar sistemáticamente estas variables interconectadas, usted pasa de simplemente depositar una película a diseñar sus propiedades con precisión.

Tabla Resumen:

| Parámetro | Influencia Principal en la Película |

|---|---|

| Presión del Gas de Trabajo | Velocidad de deposición, densidad de la película y uniformidad |

| Potencia de Pulverización Catódica | Velocidad de deposición y tensión de la película |

| Composición del Gas | Química y estequiometría de la película (p. ej., óxidos, nitruros) |

| Temperatura del Sustrato | Densidad, cristalinidad y tensión de la película |

| Presión Base | Pureza de la película y rendimiento final |

| Distancia Objetivo-Sustrato | Compensación entre velocidad de deposición y uniformidad del espesor |

¿Listo para diseñar sus películas delgadas con precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar la pulverización catódica por magnetrón. Ya sea que su objetivo sean recubrimientos ópticos de alta pureza, deposición a alta velocidad o recubrimiento uniforme de piezas complejas, nuestras soluciones están diseñadas para ayudarlo a lograr resultados óptimos.

Le ayudamos a:

- Lograr una densidad y pureza de película superiores.

- Optimizar las velocidades de deposición para su aplicación específica.

- Controlar con precisión los procesos reactivos para películas compuestas.

Hablemos de las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para encontrar la solución de pulverización catódica perfecta para su investigación o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura