Los "ingredientes" de un recubrimiento PVD no se mezclan como en una receta, sino que consisten en un único material sólido de origen que se vaporiza y deposita átomo por átomo. Este material de origen, denominado "blanco" (target), puede ser un metal puro como titanio, circonio o cromo, un metal precioso como el oro, o una aleación específica. La elección del material del blanco determina directamente el color, la dureza y la resistencia a la corrosión del recubrimiento final.

El concepto central a comprender es que el PVD no es una fórmula única. El "ingrediente" es el material de origen que se elige vaporizar, y son las propiedades atómicas de ese material específico las que se unen a la superficie de su producto para crear el resultado deseado.

El Principio Central: Del Blanco Sólido a la Capa Atómica

La Deposición Física de Vapor (PVD) es fundamentalmente un proceso de transferencia de material a nivel molecular. Se asemeja más a la impresión 3D con átomos que a la pintura.

¿Qué es un "Blanco" (Target)?

El "ingrediente" en cualquier proceso PVD comienza como un bloque sólido de material de alta pureza conocido como el blanco (target). Esta es la fuente del recubrimiento.

Si desea un recubrimiento a base de titanio, comienza con un blanco sólido de titanio. Si desea un recubrimiento de oro auténtico, utiliza un blanco sólido de oro.

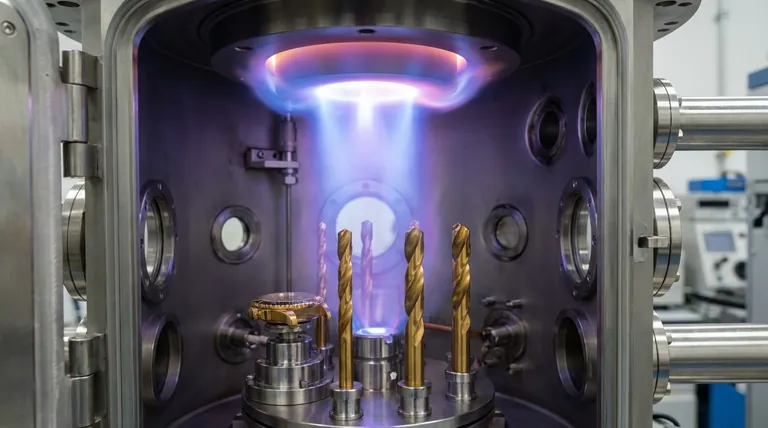

El Proceso de Vaporización

Dentro de una cámara de alto vacío, el blanco es bombardeado con iones de alta energía. Este bombardeo es tan potente que arranca átomos del blanco sólido, convirtiéndolos en vapor o plasma.

Este es un proceso físico, no químico. El material simplemente pasa de la fase sólida a la fase de vapor sin alterar su química fundamental.

Deposición sobre el Sustrato

Esta nube de átomos vaporizados viaja a través del vacío y se condensa sobre los objetos que se están recubriendo (los "sustratos").

Debido a que esto sucede átomo por átomo, el recubrimiento forma una capa increíblemente delgada, densa y bien adherida sobre la superficie del sustrato, típicamente entre 0.5 y 5 micras de espesor.

Materiales de Recubrimiento Comunes y Sus Propiedades

La elección del material del blanco está dictada enteramente por las propiedades deseadas del producto final.

Caballos de Batalla Industriales: Nitruros y Carburos

Para la mayoría de las aplicaciones industriales, el metal del blanco se vaporiza en presencia de un gas reactivo como nitrógeno o carbono. Esto forma compuestos cerámicos aún más duros sobre la superficie del sustrato.

El más común es el Nitruro de Titanio (TiN), conocido por su color dorado, dureza extrema y excelente resistencia al desgaste. Se utiliza frecuentemente en herramientas de corte y brocas.

Otras opciones populares incluyen el Nitruro de Circonio (ZrN) para un aspecto dorado o de latón con resistencia superior a la corrosión, y el Nitruro de Cromo (CrN) para una dureza excepcional y un bajo coeficiente de fricción.

El Caso del PVD "Dorado"

Este es un punto frecuente de confusión. Un acabado PVD "dorado" puede referirse a dos cosas muy diferentes.

La mayoría de las veces, es un recubrimiento como el Nitruro de Titanio (TiN) que tiene un color dorado brillante pero no contiene oro real. Se elige por su durabilidad y rentabilidad en artículos como grifos o relojes.

Sin embargo, para artículos de lujo, el material del blanco puede ser oro real (por ejemplo, 18k o 24k). Este proceso vaporiza oro genuino, depositando una capa delgada y dura que es mucho más duradera que el chapado en oro tradicional.

Comprender las Compensaciones

El rendimiento de un recubrimiento PVD no está determinado únicamente por el ingrediente. Es parte de un sistema, y comprender sus limitaciones es fundamental para el éxito.

El Sustrato es lo Más Importante

La durabilidad final de un producto es una combinación del recubrimiento y el material base. Un recubrimiento PVD duro sobre un sustrato blando como el plástico protegerá contra los arañazos, pero aún se abollará fácilmente porque el material subyacente cede.

El mismo recubrimiento sobre acero endurecido resultará en una superficie dramáticamente más duradera. El recubrimiento es tan fuerte como la base sobre la que se aplica.

Grosor del Recubrimiento vs. Fragilidad

Si bien un recubrimiento más grueso (más cercano a 5 micras) puede proporcionar más resistencia al desgaste, también puede volverse más quebradizo y propenso a astillarse por impacto.

Los recubrimientos más delgados (alrededor de 1 micra) a menudo proporcionan un mejor equilibrio entre resistencia al rayado y flexibilidad, adhiriéndose mejor a piezas que pueden experimentar una flexión menor.

Aplicación por Línea de Visión

El proceso PVD es de "línea de visión", lo que significa que los átomos vaporizados viajan en línea recta desde el blanco hasta el sustrato.

Esto hace que sea muy difícil recubrir canales internos complejos o las partes traseras de piezas intrincadas sin una rotación compleja dentro de la cámara. Es más adecuado para superficies externas.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar el "ingrediente" PVD correcto significa hacer coincidir las propiedades del material con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Elija un recubrimiento cerámico industrial como Nitruro de Titanio (TiN) o Nitruro de Cromo (CrN).

- Si su enfoque principal es un color específico con resistencia a la corrosión: Utilice materiales como Nitruro de Circonio (ZrN) para tonos dorados u otras aleaciones de titanio para acabados negros, bronce y color grafito.

- Si su enfoque principal es un acabado de metal precioso genuino: Utilice un blanco hecho de oro real u otros metales preciosos para un recubrimiento auténtico y duradero en artículos de lujo.

En última instancia, comprender el "ingrediente" PVD consiste en elegir el material de origen adecuado para lograr el rendimiento y la estética precisos que exige su proyecto.

Tabla Resumen:

| Material del Blanco | Forma Común del Recubrimiento | Propiedades Clave | Aplicaciones Típicas |

|---|---|---|---|

| Titanio (Ti) | Nitruro de Titanio (TiN) | Color dorado, dureza extrema, resistencia al desgaste | Herramientas de corte, brocas, componentes de relojes |

| Circonio (Zr) | Nitruro de Circonio (ZrN) | Color latón/dorado, resistencia superior a la corrosión | Grifos, herrajes para puertas, componentes marinos |

| Cromo (Cr) | Nitruro de Cromo (CrN) | Baja fricción, dureza excepcional, resistencia a la corrosión | Instrumentos médicos, herramientas de precisión |

| Oro (Au) | Recubrimiento de Oro Puro | Acabado de oro auténtico, superficie de lujo duradera | Relojes de lujo, joyería, electrónica de alta gama |

¿Listo para Elevar su Producto con Recubrimientos PVD de Precisión?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD que transforman superficies ordinarias en activos de alto rendimiento. Ya sea que necesite durabilidad de grado industrial para herramientas de corte o acabados auténticos de metales preciosos para artículos de lujo, nuestra experiencia en equipos de laboratorio y consumibles garantiza que su proceso de recubrimiento ofrezca resultados excepcionales.

Le ayudamos a:

- Seleccionar el material de blanco perfecto para su aplicación específica

- Lograr una dureza, resistencia a la corrosión y atractivo estético superiores

- Optimizar el grosor y la adhesión del recubrimiento para un rendimiento máximo

- Resolver desafíos complejos de recubrimiento con nuestra experiencia técnica

Nuestras soluciones son ideales para: Fabricantes de herramientas de corte, dispositivos médicos, artículos de lujo, componentes automotrices y electrónica de consumo.

¡Contáctenos hoy para discutir cómo nuestra experiencia en recubrimientos PVD puede mejorar el rendimiento y el valor de su producto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Enfriador de trampa fría directa para vacío

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado