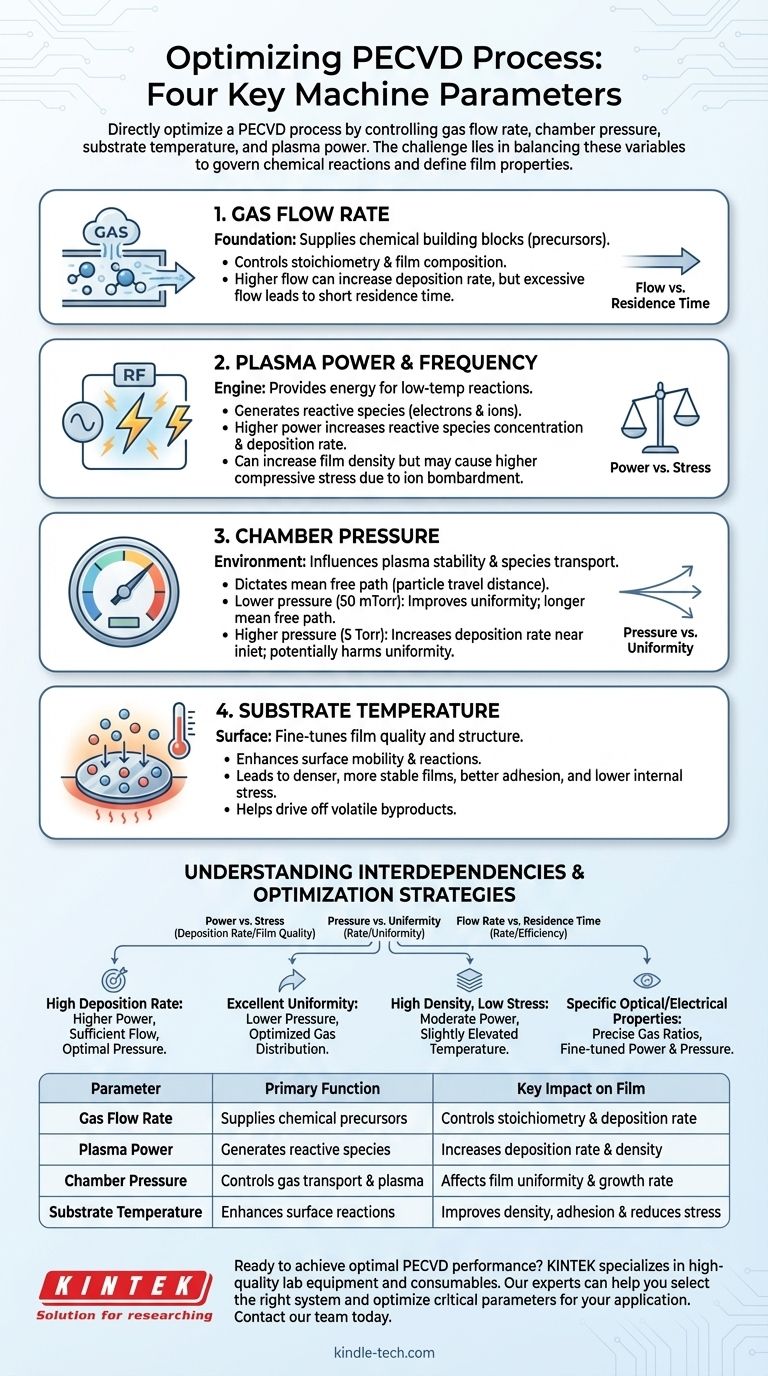

Para optimizar directamente un proceso PECVD, debe controlar cuatro parámetros principales de la máquina: la velocidad de flujo de gas, la presión de la cámara, la temperatura del sustrato y la potencia suministrada para generar el plasma. Estas variables trabajan juntas para controlar las reacciones químicas y las propiedades resultantes de la película delgada depositada.

El desafío central de la optimización de PECVD no es solo ajustar los parámetros individuales, sino comprender su interacción. Está equilibrando la creación de especies químicas reactivas en el plasma con su transporte y reacción controlados en la superficie del sustrato.

La base: composición y caudal del gas

El gas es la materia prima para su película delgada. Controlar su composición y flujo es el primer paso para definir la química de la película y la velocidad de crecimiento.

Control de los bloques de construcción químicos

Los gases que introduce en la cámara, conocidos como precursores, contienen los átomos que formarán su película final. La velocidad de flujo de gas, gestionada por controladores de flujo másico, determina la cantidad de estos bloques de construcción disponibles para la reacción.

Cambiar la proporción de diferentes gases le permite controlar la estequiometría de la película: por ejemplo, la proporción de silicio a nitrógeno en una película de nitruro de silicio.

Impacto en la velocidad de deposición

Los caudales de gas más altos pueden aumentar la velocidad de deposición, pero solo hasta cierto punto. Si el flujo es demasiado alto, los gases precursores pueden ser bombeados fuera de la cámara antes de que tengan tiempo de reaccionar, una condición conocida como tiempo de residencia corto.

El motor: potencia y frecuencia del plasma

El plasma es la característica definitoria de PECVD, ya que proporciona la energía para impulsar las reacciones químicas a bajas temperaturas. La configuración de potencia y frecuencia controla directamente las características del plasma.

Generación de especies reactivas

Una fuente de alimentación de RF, que generalmente opera entre 100 kHz y 40 MHz, energiza el gas a un estado de plasma. Esta potencia del plasma controla la densidad de electrones e iones.

Niveles de potencia más altos descomponen más moléculas de gas precursor, creando una mayor concentración de las especies reactivas necesarias para la deposición. Esto generalmente conduce a una velocidad de deposición más rápida.

Influencia en la densidad y tensión de la película

La energía del plasma también afecta las propiedades estructurales de la película. Si bien una mayor potencia puede aumentar la densidad, también puede aumentar la energía cinética de los iones que bombardean el sustrato, lo que puede provocar una mayor tensión de compresión dentro de la película.

El entorno: presión de la cámara

La presión de la cámara es un parámetro crítico que influye tanto en el plasma en sí como en el transporte de especies reactivas al sustrato. Por lo general, se mantiene en un rango entre 50 mTorr y 5 Torr.

Equilibrio entre estabilidad del plasma y transporte

La presión dicta el camino libre medio de las moléculas: la distancia promedio que recorre una partícula antes de colisionar con otra.

A presiones más bajas, el camino libre medio es largo. Esto mejora la uniformidad de la película en todo el sustrato, ya que las especies reactivas pueden viajar más lejos sin colisionar.

A presiones más altas, el camino libre medio es corto, lo que provoca más colisiones en la fase gaseosa. Esto puede aumentar la velocidad de deposición cerca de la entrada de gas, pero puede perjudicar la uniformidad.

La superficie: temperatura del sustrato

Aunque la principal ventaja de PECVD es su operación a baja temperatura en comparación con CVD térmica, la temperatura del sustrato sigue siendo un parámetro crucial para ajustar la calidad de la película.

Mejora de las reacciones superficiales y la calidad

Calentar el sustrato proporciona energía adicional a las especies depositadas. Esto mejora su movilidad superficial, permitiéndoles encontrar sitios más estables y de menor energía en la superficie.

Este proceso generalmente da como resultado películas más densas y estables con mejor adhesión y menor tensión interna. También ayuda a eliminar los subproductos volátiles de la superficie de la película durante el crecimiento.

Comprensión de las interdependencias y compensaciones

Optimizar un parámetro de forma aislada rara vez es efectivo. La verdadera habilidad reside en gestionar las compensaciones que surgen de sus interacciones.

Potencia frente a tensión

Aumentar la potencia del plasma para impulsar la velocidad de deposición es un objetivo común. Sin embargo, esto a menudo conduce a un bombardeo iónico más agresivo, lo que puede aumentar la tensión intrínseca de la película, lo que podría provocar que se despegue o se agriete.

Presión frente a uniformidad

Reducir la presión de la cámara es una técnica estándar para mejorar la uniformidad de la película. La compensación es que puede reducir la velocidad de deposición y, por debajo de cierto punto, puede hacer que el plasma sea más difícil de mantener estable.

Caudal frente a tiempo de residencia

Un alto flujo de gas puede reponer los precursores rápidamente, pero si es demasiado alto en relación con el volumen de la cámara y la velocidad de bombeo, las moléculas de gas no tendrán tiempo suficiente (tiempo de residencia) para ser disociadas por el plasma y reaccionar en la superficie.

Optimización para su objetivo principal

Su estrategia de optimización específica depende totalmente de la propiedad de la película que priorice.

- Si su enfoque principal es una alta velocidad de deposición: Comience con una potencia de plasma más alta y un régimen de presión conocido por soportar una alta deposición, asegurándose de que el flujo de gas precursor sea suficiente pero no excesivo.

- Si su enfoque principal es una excelente uniformidad de la película: Priorice una presión de cámara más baja para aumentar el camino libre medio y considere optimizar la distribución del gas a través del diseño del cabezal de ducha.

- Si su enfoque principal es una alta densidad de película y baja tensión: Utilice una potencia de plasma moderada y aproveche una temperatura de sustrato ligeramente elevada para dar a los átomos depositados la energía para asentarse en ubicaciones ideales.

- Si su enfoque principal son propiedades ópticas o eléctricas específicas: El control preciso de las proporciones de gas es primordial, seguido de un ajuste fino de la potencia y la presión para controlar la densidad y la estructura de la película, lo que afecta directamente a estas propiedades.

Dominar PECVD consiste en aprender a manipular esta interacción dinámica de gas, plasma y calor para lograr consistentemente las características de película deseadas.

Tabla de resumen:

| Parámetro | Función principal | Impacto clave en la película |

|---|---|---|

| Caudal de gas | Suministra precursores químicos | Controla la estequiometría y la velocidad de deposición |

| Potencia del plasma | Genera especies reactivas | Aumenta la velocidad de deposición y la densidad |

| Presión de la cámara | Controla el transporte de gas y el plasma | Afecta la uniformidad de la película y la velocidad de crecimiento |

| Temperatura del sustrato | Mejora las reacciones superficiales | Mejora la densidad, la adhesión y reduce la tensión |

¿Listo para lograr un rendimiento PECVD óptimo en su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema PECVD adecuado y optimizar estos parámetros críticos para su aplicación específica, ya sea que priorice altas velocidades de deposición, excelente uniformidad o propiedades específicas de la película.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos mejorar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la temperatura del óxido PECVD? Logre una deposición a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma a baja temperatura? Recubra materiales sensibles al calor con precisión

- ¿Qué temperatura tiene el nitruro PECVD? Optimice las propiedades de su película de nitruro de silicio

- ¿Qué es la técnica PECVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma (PECVD)? Ponderando las compensaciones de la deposición a baja temperatura

- ¿Por qué usar PECVD? Logre películas delgadas de alta calidad en materiales sensibles a la temperatura

- ¿Cómo afectan el espaciado de las placas polares y el tamaño de la cámara de reacción al PECVD? Optimice la uniformidad de su película y el rendimiento

- ¿Cuál es la temperatura de la deposición por plasma? Adaptando su proceso desde la temperatura ambiente hasta los 500°C