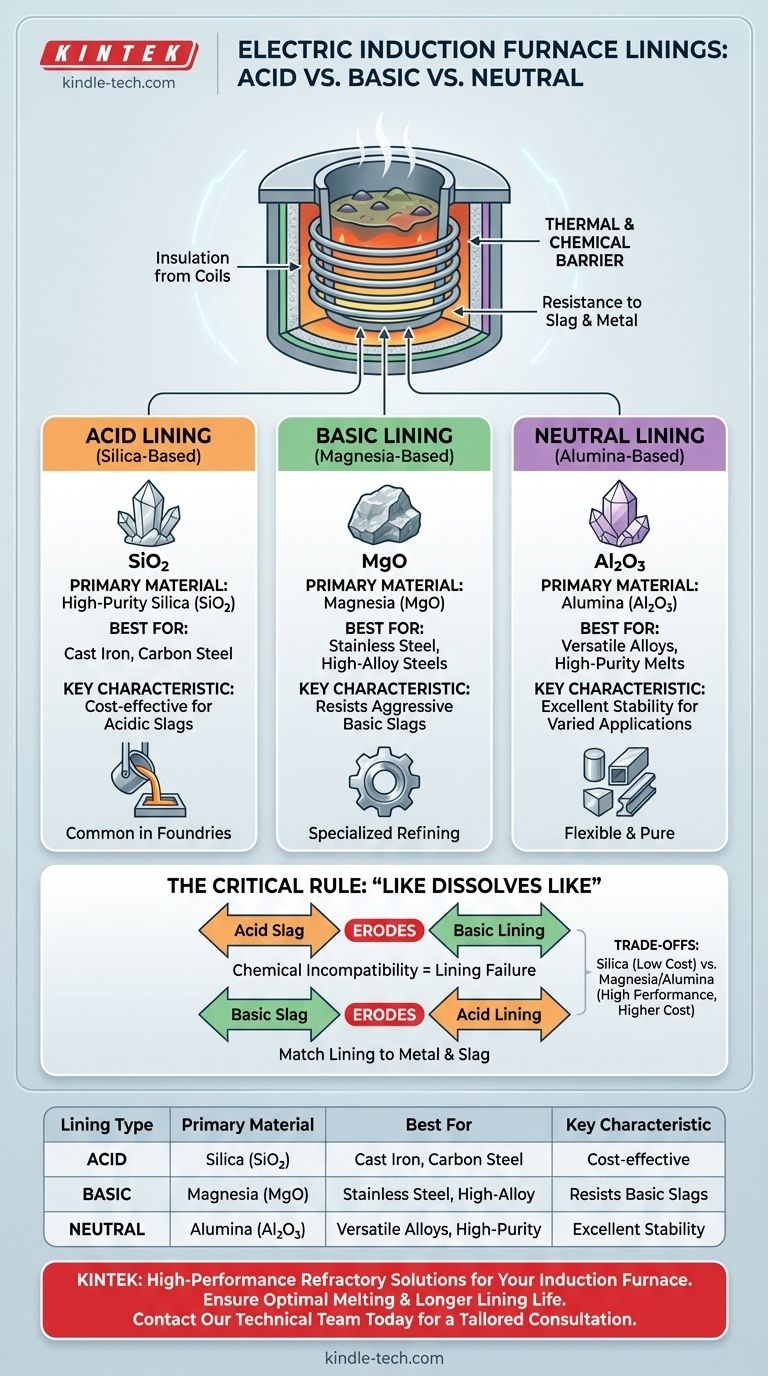

El material principal para un revestimiento ácido en un horno de inducción es la **sílice (SiO₂) ** de alta pureza, mientras que el material principal para un revestimiento básico es la magnesia (MgO). Los revestimientos neutros, que ofrecen un compromiso entre ambos, suelen fabricarse con alúmina (Al₂O₃) o compuestos de cromo-magnesia.

La elección del material de revestimiento no es arbitraria; es una decisión crítica dictada por la química fundamental del metal que se funde y la escoria que produce. Seleccionar un revestimiento que sea químicamente incompatible con la carga fundida provocará una rápida erosión, la contaminación de la fundición y un posible fallo del horno.

El papel crítico del revestimiento refractario

El revestimiento de un horno de inducción es más que un simple contenedor. Sirve como una barrera térmica y química crucial.

### Una barrera térmica

El revestimiento debe soportar temperaturas extremas, a menudo muy superiores a los 1600 °C (2900 °F), sin fundirse ni deformarse. Aísla las bobinas de inducción de cobre refrigeradas por agua del intenso calor del metal fundido.

### Una barrera química

Esta es la función más importante. El revestimiento debe ser químicamente resistente al tipo específico de metal fundido y, lo que es más importante, a la escoria que se forma en su superficie. La escoria es un subproducto del proceso de fusión que contiene impurezas y óxidos.

Un desglose de los materiales de revestimiento

Los materiales de revestimiento se clasifican por sus propiedades químicas (ácidas, básicas o neutras), lo que determina su aplicación.

### Revestimientos ácidos (a base de sílice)

Un revestimiento ácido se compone principalmente de sílice (SiO₂) de alta pureza, a menudo instalado como una mezcla vibrada en seco utilizando un material como la cuarcita.

Estos revestimientos son muy eficaces y rentables para fundir metales que producen una escoria ácida, que tiene un alto contenido de sílice. Esto los convierte en la opción estándar para la mayoría de las fundiciones de hierro fundido y acero al carbono.

### Revestimientos básicos (a base de magnesia)

Un revestimiento básico utiliza magnesia (MgO) como componente principal, a veces mezclada con otros minerales como el mineral de cromo.

Estos son necesarios al fundir metales que producen una escoria básica, que es rica en óxidos como el óxido de calcio (CaO) y el óxido de magnesio (MgO). Esto es típico para aceros de alta aleación, aceros inoxidables y aceros especiales donde se necesitan procesos de refinado específicos.

### Revestimientos neutros (a base de alúmina)

Los revestimientos neutros se fabrican predominantemente con alúmina (Al₂O₃). Materiales como el cromo-magnesia también pueden entrar en esta categoría.

Ofrecen una excelente estabilidad química contra escorias tanto ácidas como básicas, lo que los hace muy versátiles. A menudo se utilizan para una amplia variedad de metales ferrosos y no ferrosos, especialmente en aplicaciones que exigen alta pureza o al fundir diferentes tipos de aleaciones en el mismo horno.

Comprender las ventajas y desventajas

La decisión entre revestimientos ácidos, básicos y neutros implica equilibrar la compatibilidad química, la temperatura de funcionamiento y el costo.

### La regla de la reacción ácido-base

El principio fundamental es simple: "lo similar disuelve lo similar". Una escoria ácida atacará y erosionará rápidamente un revestimiento básico, y una escoria básica hará lo mismo con un revestimiento ácido.

Esta reacción química es la causa principal de la falla del revestimiento. Elegir el tipo químico correcto para su proceso de fusión específico es innegociable para garantizar una vida útil razonable.

### Costo vs. Rendimiento

Los revestimientos ácidos a base de sílice son generalmente la opción más económica. Su combinación de bajo costo y buen rendimiento para metales ferrosos comunes los convierte en una opción popular.

Los revestimientos a base de magnesia y alúmina son significativamente más caros. Sin embargo, su resistencia química superior y sus temperaturas de servicio más altas son esenciales para producir aleaciones especializadas de alta calidad, lo que justifica la mayor inversión.

### Instalación y seguridad

Cada tipo de revestimiento tiene procedimientos de instalación específicos (por ejemplo, apisonamiento en seco, fundición) y requiere un programa de calentamiento inicial cuidadosamente controlado, conocido como sinterización, para formar un crisol sólido y sin grietas. Una instalación incorrecta es una causa común de falla prematura.

Adaptar el revestimiento a su metal

Su elección debe estar impulsada por el proceso metalúrgico específico que esté ejecutando.

- Si su enfoque principal es la fusión de hierro fundido estándar o aceros al carbono: Un revestimiento ácido a base de sílice es la opción más común y rentable.

- Si su enfoque principal es la fusión de aceros de alta aleación, inoxidables o especiales: Un revestimiento básico a base de magnesia es esencial para resistir la escoria básica químicamente agresiva producida.

- Si su enfoque principal es la versatilidad para varias aleaciones o fundiciones de alta pureza: Un revestimiento neutro a base de alúmina ofrece el mejor rendimiento general y resistencia química, justificando su mayor costo.

En última instancia, el revestimiento refractario adecuado protege su equipo, garantiza la pureza de su producto y es fundamental para una operación de fusión segura y eficiente.

Tabla resumen:

| Tipo de revestimiento | Material principal | Mejor para | Característica clave |

|---|---|---|---|

| Revestimiento ácido | Sílice (SiO₂) | Hierro fundido, acero al carbono | Rentable para escorias ácidas |

| Revestimiento básico | Magnesia (MgO) | Acero inoxidable, aceros de alta aleación | Resiste escorias básicas agresivas |

| Revestimiento neutro | Alúmina (Al₂O₃) | Aleaciones versátiles, fundiciones de alta pureza | Excelente estabilidad para diversas aplicaciones |

Seleccionar el revestimiento de horno correcto es fundamental para la eficiencia, la seguridad y la pureza del producto.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidas soluciones refractarias para hornos de inducción eléctricos. Nuestros expertos pueden ayudarle a elegir el material de revestimiento ideal, ya sea sílice, magnesia o alúmina, para que coincida con la química específica de su metal, lo que garantiza una vida útil más prolongada del revestimiento, una menor contaminación y un rendimiento de fusión óptimo para su laboratorio o fundición.

Asegúrese de que su próxima fundición sea un éxito. Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta adaptada a las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera