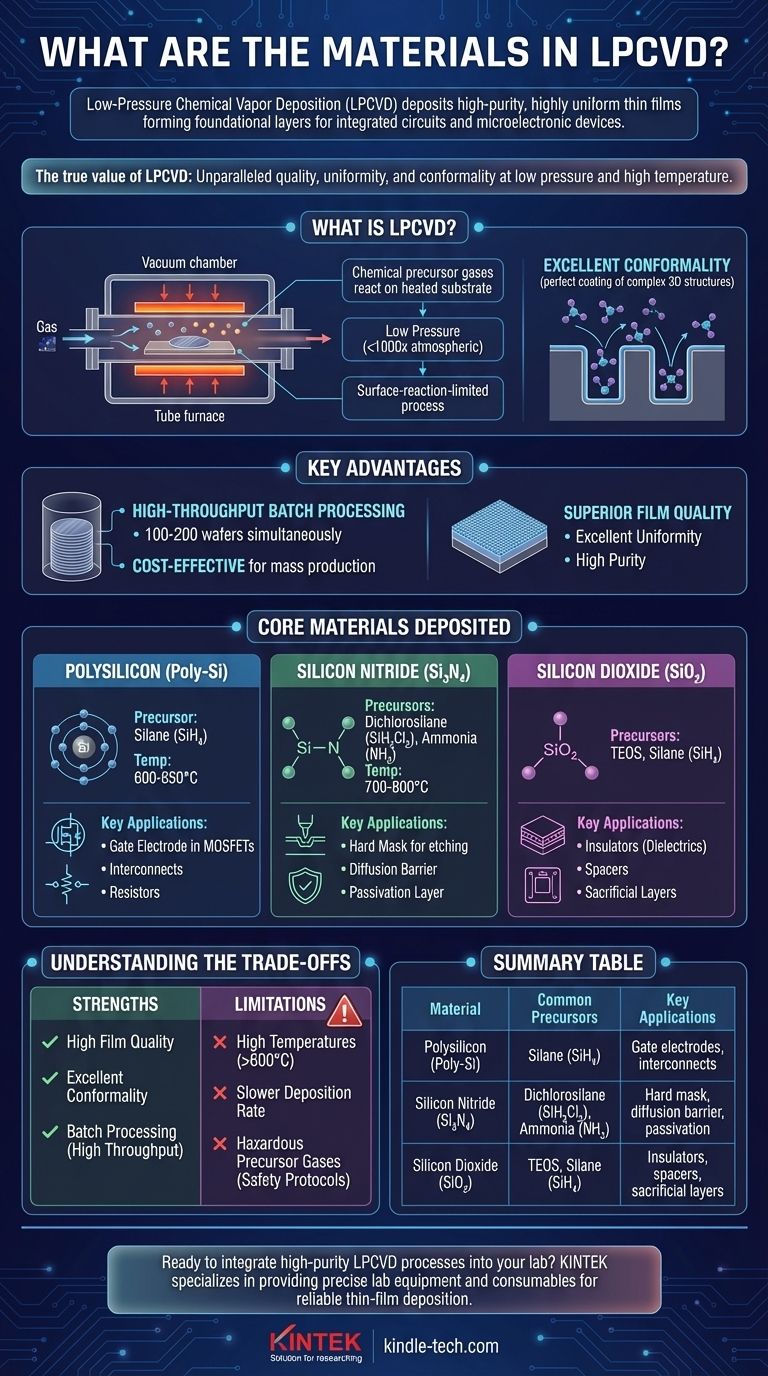

En resumen, la Deposición Química de Vapor a Baja Presión (LPCVD) se utiliza principalmente para depositar películas delgadas de polisilicio, nitruro de silicio (Si₃N₄) y **dióxido de silicio (SiO₂) ** de alta pureza y alta uniformidad. Estos materiales forman las capas fundamentales para la fabricación de circuitos integrados y otros dispositivos microelectrónicos.

El verdadero valor de LPCVD no es solo los materiales que puede depositar, sino la calidad incomparable que logra. Al operar a baja presión y altas temperaturas, el proceso produce películas con excelente uniformidad y la capacidad de recubrir perfectamente estructuras 3D complejas, lo que lo hace indispensable para la fabricación de dispositivos modernos.

¿Qué es LPCVD y por qué se utiliza?

LPCVD es un proceso en el que los gases precursores químicos reaccionan en la superficie de un sustrato calentado dentro de una cámara de vacío. Esta reacción forma una película delgada sólida del material deseado. El aspecto de "baja presión" es la característica definitoria que impulsa sus principales ventajas.

El papel crítico de la baja presión

Operar a presiones de 100 a 1000 veces inferiores a la presión atmosférica aumenta drásticamente el camino libre medio de las moléculas de gas. Esto significa que las moléculas viajan más lejos antes de colisionar entre sí.

Esto conduce a un proceso limitado por la reacción superficial, donde la velocidad de deposición está determinada por la reacción química en la superficie del sustrato, no por la rapidez con la que el gas puede llegar allí. El resultado directo es una excelente conformidad: la capacidad de depositar una película de espesor uniforme sobre trincheras y escalones complejos de alta relación de aspecto.

La ventaja del procesamiento por lotes

LPCVD se realiza típicamente en hornos tubulares horizontales o verticales. Las obleas se pueden apilar verticalmente con solo un pequeño espacio entre ellas, lo que permite procesar entre 100 y 200 obleas simultáneamente.

Esta capacidad de procesamiento por lotes de alto rendimiento hace que LPCVD sea un método extremadamente rentable para depositar las películas de alta calidad requeridas en la producción en masa.

Materiales principales depositados por LPCVD

Aunque teóricamente se pueden depositar muchos materiales, el proceso está optimizado para algunas películas clave que son críticas para la fabricación de semiconductores.

Polisilicio (Poly-Si)

El polisilicio es uno de los materiales más importantes en microelectrónica. LPCVD es el método estándar para depositarlo utilizando un gas precursor como la silano (SiH₄) a temperaturas de alrededor de 600-650°C.

Se utiliza principalmente como el electrodo de puerta en los transistores MOSFET. También se puede dopar fuertemente para hacerlo conductor para su uso como interconexiones o resistencias.

Nitruro de Silicio (Si₃N₄)

Depositado utilizando gases como diclorosilano (SiH₂Cl₂) y amoníaco (NH₃) a 700-800°C, el nitruro de silicio LPCVD es un material denso y robusto.

Sus aplicaciones clave incluyen servir como máscara dura para el grabado, una barrera de difusión para evitar que los contaminantes lleguen al dispositivo activo, y una capa de pasivación final para proteger el chip de la humedad y los daños.

Dióxido de Silicio (SiO₂)

LPCVD se utiliza para depositar varios tipos de dióxido de silicio. A menudo se les denomina películas "TEOS" si utilizan tetraetilortosilicato (TEOS) como precursor, que es menos peligroso que el silano.

Estas películas de óxido se utilizan como aislantes (dieléctricos) entre capas conductoras, como espaciadores para definir las características del dispositivo, o como capas sacrificables que luego se eliminan. El tipo específico, como el Óxido a Baja Temperatura (LTO) o el Óxido a Alta Temperatura (HTO), se elige en función de las restricciones de temperatura del proceso.

Comprender las compensaciones

LPCVD es una herramienta poderosa, pero no es universalmente aplicable. Su limitación principal es una consecuencia directa de su mayor fortaleza.

La limitación de alta temperatura

Las altas temperaturas requeridas para LPCVD (típicamente >600°C) son su mayor inconveniente. Este calor puede dañar o alterar las estructuras ya fabricadas en la oblea, como las interconexiones metálicas (por ejemplo, el aluminio, que tiene un punto de fusión bajo).

Por esta razón, LPCVD se utiliza casi exclusivamente en la porción "Front-End-Of-Line" (FEOL) de la fabricación de chips, antes de que se depositen metales sensibles a la temperatura. Para pasos posteriores que requieren aislamiento, se utiliza en su lugar un proceso a menor temperatura como el CVD Mejorado por Plasma (PECVD).

Calidad de la película frente a la velocidad de deposición

Si bien LPCVD produce películas de calidad excepcionalmente alta, su velocidad de deposición es relativamente lenta en comparación con otros métodos como el CVD a presión atmosférica (APCVD). La compensación es clara: sacrificar la velocidad por una pureza, uniformidad y conformidad superiores.

Seguridad de los gases precursores

Los gases utilizados en LPCVD, particularmente el silano, son a menudo pirofóricos (se inflaman espontáneamente en el aire) y altamente tóxicos. Esto requiere protocolos de seguridad y sistemas de manipulación de gases complejos y costosos, lo que aumenta los gastos operativos del proceso.

Tomar la decisión correcta para su objetivo

Al seleccionar una técnica de deposición, su objetivo principal determina el mejor camino a seguir.

- Si su enfoque principal es la calidad final de la película y la conformidad: LPCVD es la opción indiscutible para materiales como el polisilicio y el nitruro de silicio, especialmente para capas críticas en el procesamiento FEOL.

- Si su enfoque principal es depositar una película a bajas temperaturas: Debe utilizar una alternativa como el CVD Mejorado por Plasma (PECVD), incluso si eso significa aceptar una menor densidad y conformidad de la película.

- Si su enfoque principal es la deposición de películas gruesas a alta velocidad: Un método como el CVD a Presión Atmosférica (APCVD) podría ser más adecuado para aplicaciones de películas gruesas menos críticas.

En última instancia, comprender la interacción entre la temperatura, las propiedades de la película y la estructura del dispositivo es la clave para aprovechar eficazmente el poder de LPCVD.

Tabla de resumen:

| Material | Precursores comunes | Aplicaciones clave |

|---|---|---|

| Polisilicio (Poly-Si) | Silano (SiH₄) | Electrodos de puerta, interconexiones |

| Nitruro de Silicio (Si₃N₄) | Diclorosilano (SiH₂Cl₂), Amoníaco (NH₃) | Máscara dura, barrera de difusión, pasivación |

| Dióxido de Silicio (SiO₂) | TEOS, Silano (SiH₄) | Aislantes, espaciadores, capas sacrificables |

¿Listo para integrar procesos LPCVD de alta pureza en su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos que necesita para una deposición de película delgada confiable. Nuestra experiencia garantiza que logre la excelente uniformidad y conformidad crítica para la fabricación de semiconductores y microdispositivos. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación