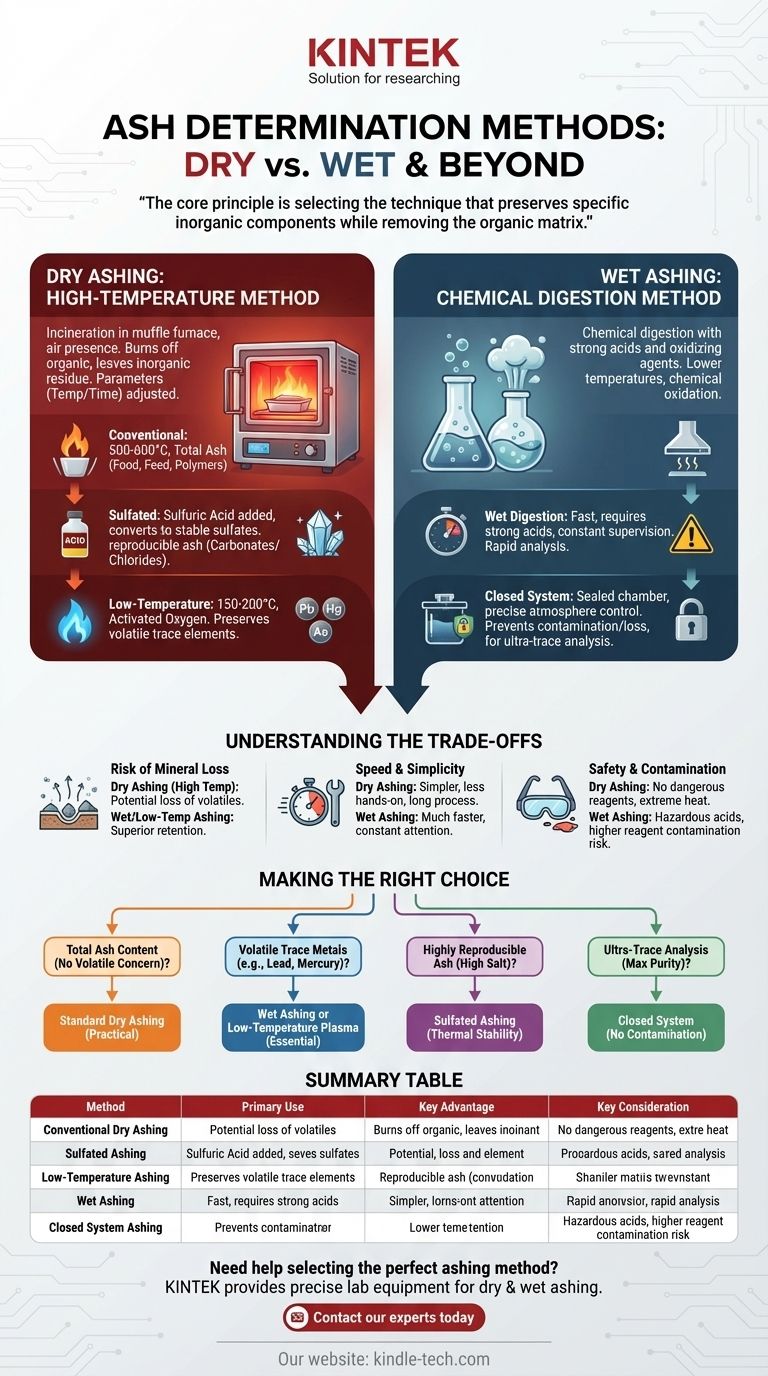

Los métodos principales para la determinación de cenizas se categorizan ampliamente en calcinación en seco y calcinación en húmedo. Estos dos enfoques abarcan varias técnicas específicas, que incluyen la calcinación convencional a alta temperatura, la calcinación sulfatada, la calcinación a baja temperatura y la calcinación en sistema cerrado, siendo la mejor opción la que depende de la muestra que se analiza y del objetivo de la prueba.

El principio fundamental de la determinación de cenizas no es encontrar el único método "mejor", sino seleccionar la técnica apropiada que preserve los componentes inorgánicos específicos que se pretende medir mientras se elimina por completo la matriz orgánica.

Los dos enfoques principales: Calcinación en seco frente a en húmedo

Fundamentalmente, todas las técnicas de calcinación están diseñadas para eliminar la materia orgánica de una muestra, dejando solo el residuo mineral inorgánico, o ceniza. Las dos estrategias principales para lograr esto utilizan calor extremo o digestión química.

Calcinación en seco: El método de alta temperatura

La calcinación en seco es el método más común. Utiliza un horno mufla de alta temperatura para incinerar los componentes orgánicos de la muestra en presencia de aire.

Este proceso esencialmente quema todo excepto los minerales inorgánicos. Los parámetros, como la temperatura y el tiempo del horno, se ajustan en función del tipo de muestra específico.

Calcinación en húmedo: El método de digestión química

La calcinación en húmedo, también conocida como digestión húmeda, utiliza ácidos fuertes y agentes oxidantes para descomponer la matriz orgánica de una muestra.

Esta técnica se realiza a temperaturas mucho más bajas que la calcinación en seco. Es un proceso de oxidación química en lugar de térmica.

Explorando técnicas específicas de calcinación

Aunque la mayoría de los métodos se enmarcan en el paraguas de la calcinación en seco o en húmedo, se utilizan varias técnicas distintas para fines analíticos específicos.

Calcinación en seco convencional

Este es el procedimiento estándar a alta temperatura, que se realiza típicamente a temperaturas entre 500 °C y 600 °C. Se utiliza ampliamente para determinar el contenido mineral total en materiales como alimentos, piensos y polímeros.

Calcinación sulfatada

Esta es una forma especializada de calcinación en seco en la que se añade ácido sulfúrico a la muestra antes de calentarla. El ácido convierte las sales metálicas en sulfatos, que son más estables térmicamente.

Esta técnica se utiliza a menudo para obtener un residuo de ceniza más reproducible, especialmente para muestras que contienen carbonatos o cloruros que pueden ser volátiles a altas temperaturas.

Calcinación a baja temperatura

Para evitar la pérdida de minerales volátiles, la calcinación a baja temperatura se realiza alrededor de 150 °C a 200 °C. Utiliza oxígeno activado para oxidar lentamente la materia orgánica.

Este método es crucial cuando el análisis se centra en la medición de oligoelementos que se vaporizarían y se perderían a las altas temperaturas de un horno mufla convencional.

Calcinación en sistema cerrado

Esta técnica implica calentar la muestra en una cámara sellada y hermética. Esto proporciona un control preciso sobre la atmósfera durante la incineración.

Un sistema cerrado es vital para prevenir la pérdida de elementos volátiles y proteger la muestra de la contaminación atmosférica, lo que lo hace ideal para el análisis de minerales de ultra-trazas.

Comprender las compensaciones

Elegir el método correcto requiere comprender las ventajas y desventajas inherentes a cada enfoque.

Riesgo de pérdida de minerales

El principal inconveniente de la calcinación en seco a alta temperatura es la posible pérdida de minerales volátiles como arsénico, plomo y mercurio. La calcinación en húmedo o a baja temperatura es superior para retener estos elementos.

Velocidad y simplicidad

La calcinación en seco es generalmente más sencilla de realizar y requiere menos atención práctica, lo que permite procesar varias muestras simultáneamente. Sin embargo, el proceso en sí puede llevar muchas horas.

La calcinación en húmedo suele ser mucho más rápida en términos de tiempo de digestión, pero exige la supervisión constante del operador e implica la manipulación peligrosa de ácidos corrosivos.

Seguridad y contaminación

La calcinación en seco implica calor extremo, pero evita el uso de reactivos químicos peligrosos. La calcinación en húmedo, por el contrario, requiere una campana extractora y protocolos cuidadosos para manipular ácidos fuertes y corrosivos.

La calcinación en húmedo también conlleva un mayor riesgo de contaminación basada en reactivos, donde las impurezas en los ácidos pueden introducirse en la muestra y afectar la medición final.

Tomar la decisión correcta para su análisis

Su objetivo analítico y la composición de la muestra son los únicos factores que deben guiar su elección del método de calcinación.

- Si su enfoque principal es el contenido total de cenizas sin preocuparse por los elementos volátiles: La calcinación en seco estándar es la opción más práctica y sencilla.

- Si su enfoque principal es el análisis de metales traza volátiles como el plomo o el mercurio: La calcinación en húmedo o la calcinación por plasma a baja temperatura son esenciales para evitar su pérdida.

- Si su enfoque principal es obtener una ceniza altamente reproducible de una muestra con alto contenido de sal: La calcinación sulfatada proporciona la estabilidad térmica necesaria para un resultado preciso.

- Si su enfoque principal es el análisis de ultra-trazas que requiere la máxima pureza: Es necesario un sistema cerrado para evitar cualquier riesgo de contaminación atmosférica.

En última instancia, el método correcto es aquel que prepara de manera confiable su muestra para el análisis elemental específico que necesita realizar.

Tabla de resumen:

| Método | Uso principal | Ventaja clave | Consideración clave |

|---|---|---|---|

| Calcinación en seco convencional | Contenido total de cenizas en alimentos, piensos, polímeros | Simple, alto rendimiento | Posible pérdida de minerales volátiles |

| Calcinación sulfatada | Ceniza reproducible de muestras con alto contenido de sal | Residuo de sulfato térmicamente estable | Requiere adición de ácido sulfúrico |

| Calcinación a baja temperatura | Análisis de oligoelementos (p. ej., plomo, mercurio) | Conserva minerales volátiles | Proceso de oxidación más lento |

| Calcinación en húmedo | Digestión rápida para análisis de metales traza | Rápido, menor temperatura | Requiere manipulación de ácidos peligrosos |

| Calcinación en sistema cerrado | Análisis de ultra-trazas que requiere máxima pureza | Previene la contaminación y la pérdida | Se necesita equipo más complejo |

¿Necesita ayuda para seleccionar el método de calcinación perfecto para el análisis de su laboratorio?

La preparación correcta de la muestra es fundamental para obtener resultados precisos. KINTEK se especializa en proporcionar el equipo de laboratorio preciso —desde robustos hornos mufla para calcinación en seco hasta sistemas de digestión seguros para calcinación en húmedo— que su laboratorio necesita para una determinación de cenizas fiable.

Contacte con nuestros expertos hoy mismo para discutir su aplicación y asegurarse de que cuenta con la solución óptima para sus muestras y objetivos analíticos específicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué se usa comúnmente durante un experimento de calcinación en seco? Equipo esencial para un análisis preciso de cenizas

- ¿Qué afecta la velocidad de fusión? Domina los factores clave para un control preciso

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único

- ¿Qué es la pérdida por fusión? La guía definitiva para reducir la pérdida de metal en el procesamiento a alta temperatura

- ¿Por qué el punto de fusión es diferente para distintas sustancias? El papel clave de la fuerza de los enlaces