En esencia, el recocido es un proceso de curación controlada para los materiales. Es un tratamiento térmico preciso utilizado para resolver problemas específicos creados durante la fabricación, principalmente aliviando las tensiones internas, reduciendo la dureza y aumentando la ductilidad. Al calentar cuidadosamente un material a una temperatura específica, mantenerlo allí y luego enfriarlo lentamente, el recocido restablece efectivamente su estructura interna, haciéndola más uniforme y trabajable.

La necesidad fundamental del recocido es revertir los efectos dañinos de los procesos de fabricación como la fundición, la soldadura o el trabajo en frío. No solo ablanda un material; repara la estructura cristalina interna para eliminar las tensiones ocultas y restaurar la ductilidad requerida para una fabricación posterior o un servicio fiable.

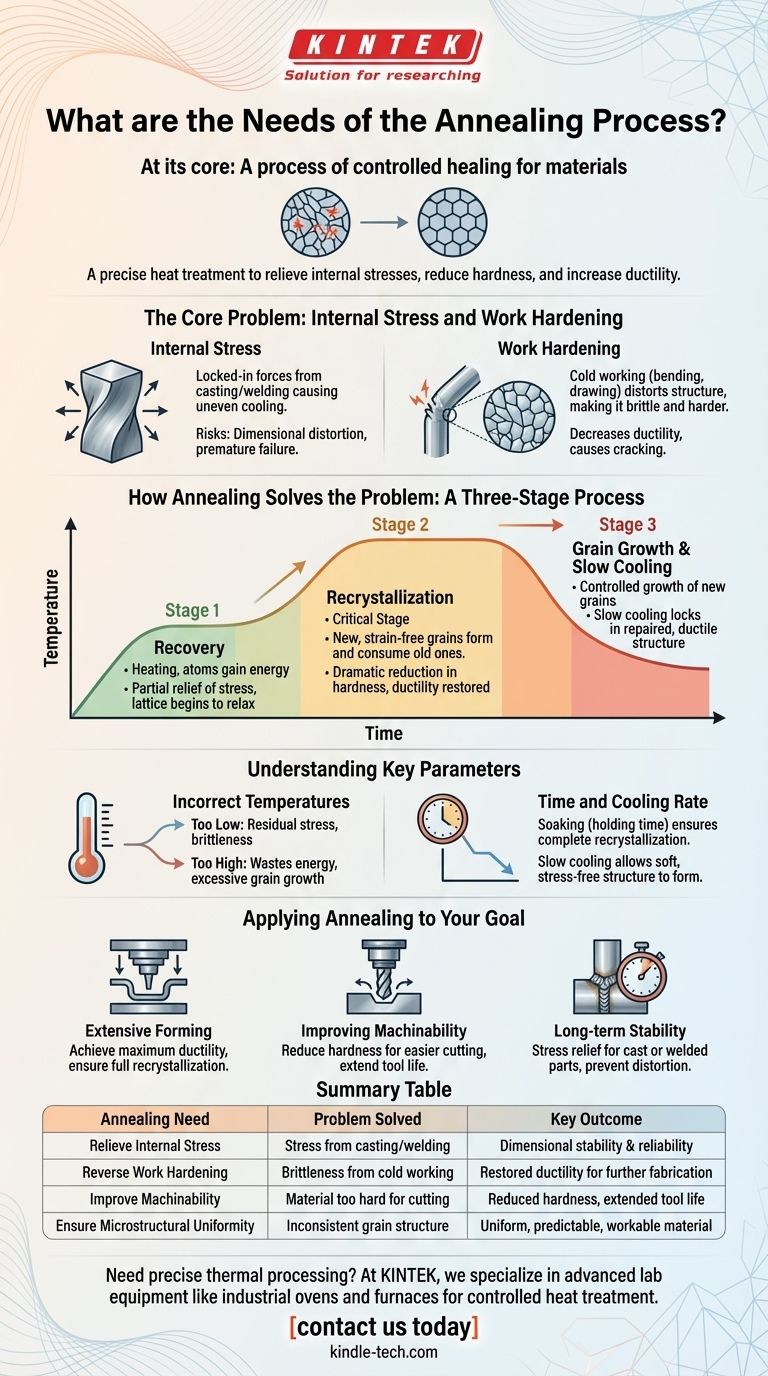

El problema central: tensión interna y endurecimiento por trabajo

Para comprender la necesidad de recocido, primero debe comprender los problemas que resuelve. Estos problemas se crean a nivel microscópico durante las operaciones de fabricación comunes.

¿Qué es la tensión interna?

Las tensiones internas son fuerzas atrapadas dentro de un material. Procesos como la fundición, donde el material fundido se enfría de manera desigual, o la soldadura, que crea un calor localizado intenso, hacen que diferentes partes del material tiren unas contra otras.

Estas tensiones ocultas son un pasivo significativo. Pueden provocar una distorsión dimensional con el tiempo o, más críticamente, causar fallos inesperados y prematuros cuando la pieza se pone en servicio.

Comprender el endurecimiento por trabajo

Cuando dobla, estira o forma un metal a temperatura ambiente (un proceso llamado trabajo en frío), está distorsionando su estructura cristalina interna. Esto hace que el material sea más duro y resistente, pero también significativamente más quebradizo.

A medida que aumenta el endurecimiento por trabajo, la capacidad del material para ser formado más (su ductilidad) disminuye. Finalmente, se vuelve tan quebradizo que cualquier intento adicional de darle forma provocará que se agriete o se fracture.

Cómo el recocido resuelve el problema: un proceso de tres etapas

El recocido revierte sistemáticamente estos problemas al llevar el material a través de tres etapas distintas a medida que aumenta la temperatura.

Etapa 1: Recuperación

A medida que el material se calienta, los átomos ganan energía térmica. Esta fase inicial permite un alivio parcial de las tensiones internas a medida que la red cristalina distorsionada comienza a relajarse. Sin embargo, las propiedades del material aún no han cambiado significativamente.

Etapa 2: Recristalización

Esta es la etapa más crítica del recocido. A medida que el material alcanza su temperatura objetivo, comienzan a formarse nuevos cristales libres de tensiones (o "granos") dentro de la estructura vieja y distorsionada.

Estos nuevos granos crecen y finalmente consumen a los viejos, reemplazando efectivamente la microestructura dañada y endurecida por trabajo por una nueva y dúctil. Este es el punto en el que la dureza se reduce drásticamente y se restaura la ductilidad.

Etapa 3: Crecimiento del grano

Si el material se mantiene a la temperatura de recristalización durante demasiado tiempo, los nuevos granos libres de tensión comenzarán a fusionarse y a crecer. Esta etapa final debe controlarse cuidadosamente.

Aunque asegura que se elimine toda la tensión, el crecimiento excesivo del grano a veces puede afectar negativamente ciertas propiedades mecánicas, como la tenacidad. El enfriamiento lento que sigue "fija" esta nueva estructura reparada y dúctil.

Comprender las compensaciones y los parámetros clave

El recocido es una ciencia precisa, no un proceso de calentamiento a la fuerza bruta. El éxito depende totalmente de controlar las variables para lograr un resultado específico.

El riesgo de temperaturas incorrectas

Calentar el material a una temperatura demasiado baja evitará la recristalización completa, dejando tensión residual y fragilidad. Calentarlo demasiado desperdicia energía y puede iniciar un crecimiento de grano no deseado, lo que podría dañar las propiedades finales.

El papel crítico del tiempo y la velocidad de enfriamiento

El material debe mantenerse a la temperatura objetivo, un paso conocido como remojo, durante un período suficiente para garantizar que el proceso de recristalización se complete en toda la pieza.

Además, la velocidad de enfriamiento es crucial. El enfriamiento lento y controlado asociado con el recocido es lo que permite que se forme una microestructura blanda, libre de tensiones y uniforme. Diferentes velocidades de enfriamiento pueden producir resultados muy diferentes.

Aplicación del recocido a su objetivo

Utilice el recocido como una solución dirigida basada en su necesidad de ingeniería específica.

- Si su enfoque principal es preparar un material para una formación extensa: El objetivo es lograr la máxima ductilidad asegurando una recristalización completa, lo que borra los efectos de cualquier endurecimiento por trabajo previo.

- Si su enfoque principal es mejorar la maquinabilidad de una aleación: El objetivo es reducir la dureza a un nivel que facilite el corte y extienda la vida útil de la herramienta, equilibrando la trabajabilidad con los requisitos de la pieza final.

- Si su enfoque principal es garantizar la estabilidad a largo plazo de una pieza fundida o soldada: El objetivo es el alivio de tensiones, eliminando las fuerzas internas ocultas que podrían provocar distorsión o fallo en servicio.

Al comprender estos principios, puede especificar el recocido no solo como un paso, sino como una herramienta precisa para diseñar las propiedades exactas del material que exige su proyecto.

Tabla de resumen:

| Necesidad de recocido | Problema resuelto | Resultado clave |

|---|---|---|

| Aliviar la tensión interna | Tensión por fundición/soldadura que causa distorsión/fallo | Estabilidad dimensional y fiabilidad |

| Revertir el endurecimiento por trabajo | Fragilidad por trabajo en frío (doblado, estirado) | Ductilidad restaurada para una fabricación posterior |

| Mejorar la maquinabilidad | Material demasiado duro para un corte eficiente | Dureza reducida, vida útil de la herramienta extendida |

| Garantizar la uniformidad microestructural | Estructura de grano interna inconsistente | Un material uniforme, predecible y trabajable |

¿Necesita un procesamiento térmico preciso para lograr las propiedades perfectas del material para su proyecto?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos hornos y muflas industriales, diseñados para procesos de tratamiento térmico controlados como el recocido. Ya sea que esté trabajando en I+D, control de calidad o producción, nuestras soluciones le ayudan a aliviar las tensiones internas, restaurar la ductilidad y garantizar la fiabilidad del material.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para satisfacer sus necesidades específicas de recocido: ¡contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo