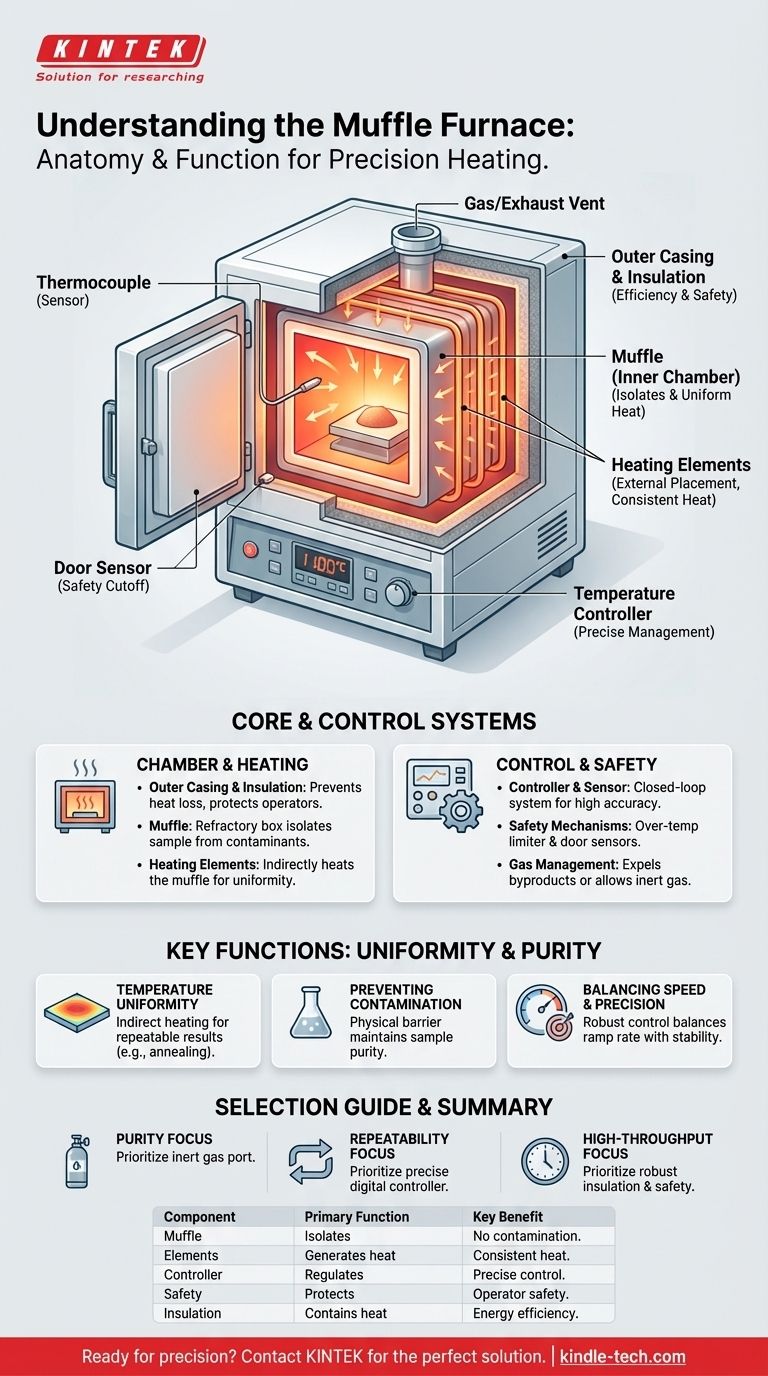

En esencia, un horno de mufla es un horno autónomo de alta temperatura diseñado para la precisión. Sus componentes principales incluyen una carcasa externa aislada, una cámara de calentamiento interna (la mufla), elementos calefactores, un sensor y controlador de temperatura, y varios mecanismos de seguridad. Estas partes trabajan juntas para crear un ambiente de calentamiento aislado, uniforme y altamente controlado.

La característica definitoria de un horno de mufla es la "mufla" en sí misma, una cámara interior que aísla el material que se calienta de la radiación directa y los subproductos de la combustión de los elementos calefactores. Esta separación es la clave para lograr un resultado limpio, libre de contaminantes y calentado uniformemente.

Los componentes principales: Cámara y sistema de calefacción

El propósito fundamental de un horno de mufla es generar y contener calor extremo. Esto se logra a través de un sistema sinérgico de aislamiento, una cámara interior y elementos calefactores cuidadosamente colocados.

La carcasa exterior y el aislamiento

El cuerpo externo del horno proporciona soporte estructural y la primera línea de defensa contra la pérdida de calor. Esta carcasa está revestida con materiales aislantes de alta calidad.

Este aislamiento es fundamental tanto para la eficiencia energética como para la seguridad del operador, asegurando que las altas temperaturas internas no irradien excesivamente al ambiente del laboratorio.

La mufla (cámara interior)

Este es el corazón del horno. La mufla es una cámara en forma de caja hecha de materiales refractarios, como una mezcla de sílice y aluminio.

Su diseño cumple dos funciones principales: protege la muestra del contacto directo con los elementos calefactores, evitando la contaminación, y distribuye el calor uniformemente a través de una combinación de transferencia radiante y por convección. Esto asegura que toda la pieza de trabajo reciba un tratamiento térmico homogéneo.

Los elementos calefactores

Estos son responsables de generar las altas temperaturas requeridas para los procesos. Se colocan estratégicamente alrededor del exterior de la cámara de mufla.

Esta disposición permite que los elementos calienten la mufla, que a su vez irradia calor uniformemente al espacio de la muestra, evitando puntos calientes y un procesamiento desigual.

Sistemas de control y seguridad

Alcanzar altas temperaturas solo es útil si se puede hacer con precisión y seguridad. Los sistemas de control y seguridad son lo que elevan un horno de mufla de un simple horno a un instrumento científico preciso.

El controlador y sensor de temperatura

El panel de control es la interfaz del usuario, lo que permite una gestión precisa de los ciclos de calentamiento. Un sensor, típicamente un termopar, se coloca dentro de la cámara para proporcionar retroalimentación de temperatura en tiempo real.

Este sistema de circuito cerrado permite que el controlador mantenga una temperatura establecida con alta precisión. Los hornos modernos a menudo utilizan relés de estado sólido para gestionar la energía, lo que resulta en un funcionamiento fiable y de bajo ruido.

Mecanismos de seguridad críticos

La seguridad es primordial cuando se trata de calor extremo. Los hornos de mufla incorporan múltiples capas de protección para salvaguardar tanto el equipo como la carga.

Estos incluyen un limitador de sobretemperatura que corta automáticamente la energía si se excede una temperatura establecida, un sensor de puerta que apaga la calefacción cuando se abre la puerta, y alarmas audibles o visuales para fallas del sistema.

Gestión de gases y escape

Muchos procesos de alta temperatura liberan gases o requieren una atmósfera específica. Se incluye un orificio de liberación o ventilación para expulsar de forma segura estos subproductos.

Algunos modelos también cuentan con una conexión de gas protector, que permite a los usuarios purgar la cámara con un gas no inflamable, como nitrógeno o argón, para evitar la oxidación o crear una atmósfera controlada e inerte.

Comprensión de las compensaciones y funciones clave

La construcción específica de un horno de mufla afecta directamente su rendimiento y su idoneidad para diferentes aplicaciones. Comprender estas opciones de diseño es clave para aprovechar el instrumento de manera efectiva.

Lograr uniformidad de temperatura

La separación entre los elementos calefactores y la cámara es una elección de diseño deliberada. Si bien el calentamiento directo podría ser más rápido, el calentamiento indirecto a través de la mufla es esencial para la uniformidad de la temperatura, que es fundamental para obtener resultados repetibles y fiables en pruebas de materiales, calcinación y recocido.

Prevención de la contaminación cruzada

El papel principal de la mufla es el aislamiento. En aplicaciones como el análisis químico o la ciencia de materiales, incluso los contaminantes microscópicos de los elementos calefactores pueden comprometer los resultados. La mufla actúa como una barrera física, asegurando que se mantenga la pureza de la muestra.

Equilibrio entre velocidad y precisión

Los hornos de mufla están diseñados para ciclos rápidos de calentamiento y enfriamiento. Sin embargo, el verdadero valor reside en su control. La compensación a menudo se encuentra entre la velocidad máxima de rampa (qué tan rápido se calienta) y la estabilidad de la temperatura una vez que alcanza el punto de ajuste. Un sistema de control robusto garantiza que la precisión no se sacrifique por la velocidad.

Cómo aplicar esto a su selección

Elegir el horno de mufla adecuado significa hacer coincidir sus componentes y características con los objetivos específicos de su laboratorio o industria.

- Si su enfoque principal es la pureza y el análisis de materiales: Priorice un horno con un material de mufla no reactivo de alta calidad y un puerto para introducir gases inertes.

- Si su enfoque principal es la repetibilidad del proceso: Un controlador digital preciso con un termopar fiable y relés de estado sólido es la característica más crítica para obtener resultados consistentes.

- Si su enfoque principal es el alto rendimiento o el uso frecuente: Busque un aislamiento robusto para la eficiencia energética y características de seguridad integrales como cortes de puerta y protección contra sobretemperatura para garantizar un funcionamiento seguro y continuo.

Al comprender cómo cada componente contribuye a la función del horno, puede seleccionar y operar con confianza el instrumento adecuado para su trabajo.

Tabla resumen:

| Componente | Función principal | Beneficio clave |

|---|---|---|

| Mufla (Cámara interior) | Aísla las muestras de los elementos calefactores | Previene la contaminación, asegura un calentamiento uniforme |

| Elementos calefactores | Genera altas temperaturas | Proporciona calor indirecto y consistente |

| Controlador y sensor de temperatura | Monitorea y regula la temperatura | Permite un control preciso y repetibilidad |

| Mecanismos de seguridad | Protege el equipo y al operador | Incluye limitador de sobretemperatura y corte de puerta |

| Carcasa exterior y aislamiento | Contiene el calor y proporciona estructura | Mejora la eficiencia energética y la seguridad |

¿Listo para seleccionar el horno de mufla perfecto para las necesidades específicas de su laboratorio?

Comprender los componentes es el primer paso. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla diseñados para precisión, pureza y repetibilidad. Ya sea que su enfoque sea el análisis de materiales, la repetibilidad del proceso o las aplicaciones de alto rendimiento, tenemos la solución adecuada.

Deje que nuestros expertos le ayuden a:

- Hacer coincidir el horno adecuado con su aplicación (por ejemplo, calcinación, recocido, tratamiento térmico).

- Garantizar un rendimiento óptimo con características como entradas de gas inerte y controladores digitales precisos.

- Mejorar la eficiencia y seguridad de su laboratorio con equipos confiables de un proveedor de confianza.

Contacte a KINTEL hoy para discutir sus requisitos y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para las necesidades de su laboratorio

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C