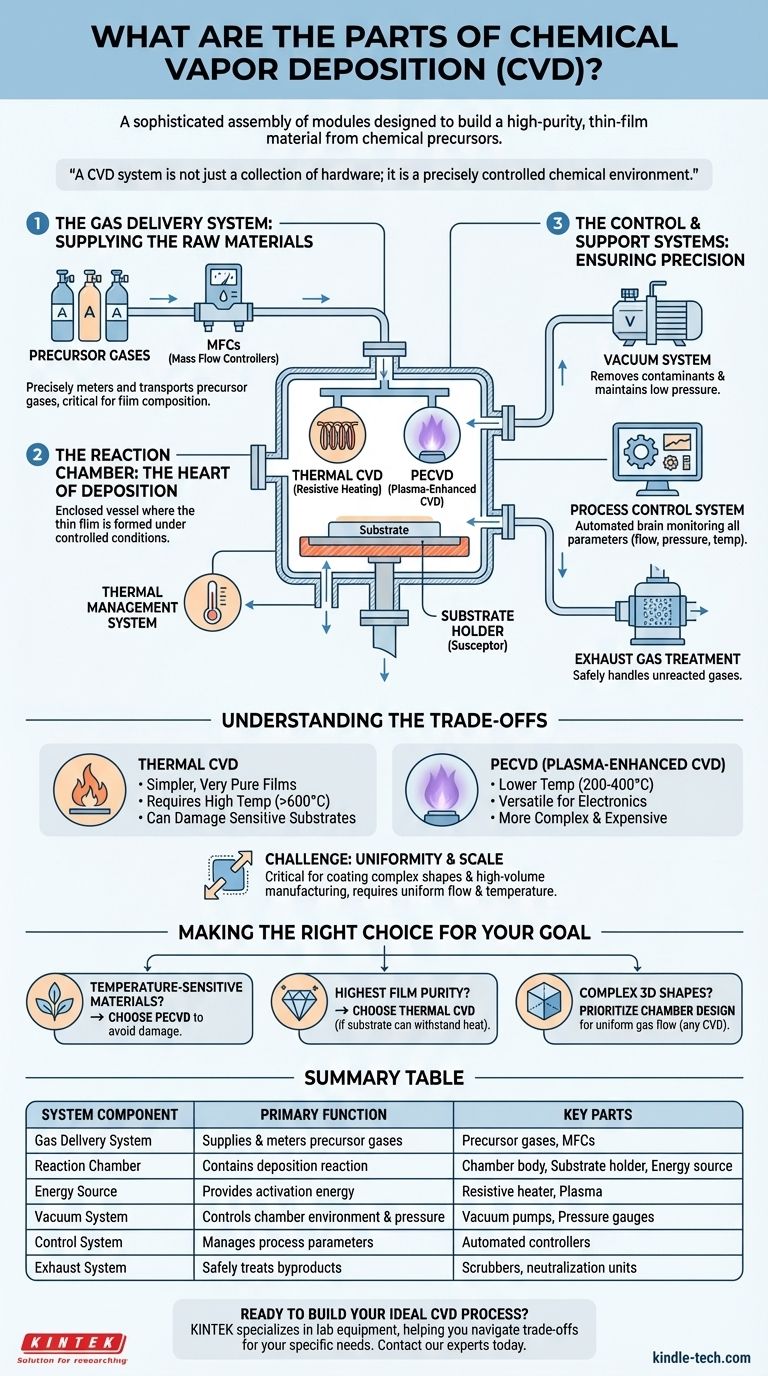

En esencia, un sistema de deposición química de vapor (CVD) es un conjunto sofisticado de módulos diseñados para construir un material de película delgada de alta pureza a partir de precursores químicos. Los componentes de hardware principales incluyen un sistema de suministro de gas, una cámara de reacción, una fuente de energía para impulsar la reacción, un sistema de vacío para controlar el entorno y un sistema de control para gestionar todo el proceso. Estas partes trabajan al unísono para facilitar una reacción química que deposita un material sólido sobre la superficie de un sustrato.

Un sistema CVD no es solo una colección de hardware; es un entorno químico controlado con precisión. Los componentes centrales trabajan juntos para introducir gases reactivos (precursores), aplicar energía para descomponerlos y permitir la deposición de una nueva capa sólida sobre una superficie objetivo con precisión a escala atómica.

Los Sistemas Funcionales Clave del CVD

Podemos agrupar las partes físicas de un sistema CVD en tres áreas funcionales principales: los sistemas que introducen las materias primas, el entorno donde ocurre la reacción y los sistemas que controlan y soportan todo el proceso.

El Sistema de Suministro de Gas: Suministro de Materias Primas

El proceso comienza con los gases precursores, que son los bloques químicos de construcción para la película final.

El sistema de suministro de gas es responsable de medir y transportar con precisión estos gases a la cámara de reacción. Esto es mucho más que una simple tubería; implica controladores de flujo másico (MFC) que aseguran que se mantenga la proporción exacta de diferentes gases, lo cual es crítico para la composición química y la calidad de la película final.

La Cámara de Reacción: El Corazón de la Deposición

Este es el componente central donde se forma realmente la película delgada.

La cámara de reacción es un recipiente cerrado diseñado para contener la reacción química bajo condiciones altamente controladas. Dentro de la cámara hay un soporte, a menudo llamado susceptor o platina, donde se coloca el sustrato (el material a recubrir).

Una parte crucial de este sistema es la fuente de energía. Esto es lo que proporciona la energía de activación necesaria para descomponer los gases precursores e iniciar la deposición. El tipo de fuente de energía utilizada a menudo define el tipo específico de CVD, como el uso de calentamiento resistivo para CVD Térmico o plasma para CVD Mejorado por Plasma (PECVD).

Finalmente, el sistema de gestión térmica es responsable de calentar el sustrato a una temperatura específica. La temperatura del sustrato es una variable crítica que influye directamente en la tasa de deposición y las propiedades estructurales de la película resultante.

Los Sistemas de Control y Soporte: Garantizando la Precisión

Estos sistemas auxiliares son los que hacen que el proceso CVD sea fiable y repetible.

El sistema de vacío, que normalmente consta de una o más bombas, cumple dos propósitos. Primero, elimina todos los gases atmosféricos y contaminantes de la cámara, creando un ambiente puro. Luego, mantiene la cámara a una presión baja específica, lo que afecta cómo viajan y reaccionan las moléculas de gas.

El sistema de control de proceso actúa como el cerebro de toda la operación. Este sistema automatizado monitorea y ajusta todos los parámetros críticos (tasas de flujo de gas, presión de la cámara y temperatura del sustrato) para asegurar que el proceso se ejecute exactamente como se pretende de principio a fin.

Un sistema de tratamiento de gases de escape maneja de forma segura los gases precursores no reaccionados y los subproductos químicos, neutralizándolos antes de su liberación.

Comprendiendo las Ventajas y Desventajas

La elección y configuración de estos componentes no son arbitrarias; representan ventajas y desventajas críticas entre la capacidad del proceso, el costo y la compatibilidad de los materiales.

El Impacto de la Fuente de Energía

La ventaja o desventaja más significativa a menudo implica la fuente de energía. Un sistema de CVD térmico es más simple y puede producir películas muy puras, pero requiere temperaturas extremadamente altas (a menudo >600°C) que pueden dañar o deformar sustratos sensibles como plásticos o ciertos componentes electrónicos.

En contraste, el PECVD utiliza un campo eléctrico para crear plasma, que proporciona la energía para descomponer los precursores a temperaturas mucho más bajas (200-400°C). Esto lo hace altamente versátil para la electrónica moderna, pero el equipo es más complejo y costoso.

El Desafío de la Uniformidad y la Escala

Si bien el CVD es excelente para recubrir formas complejas debido a su naturaleza sin línea de visión, lograr un espesor de película perfectamente uniforme es un desafío de ingeniería significativo. El diseño de la cámara de reacción, la dinámica del flujo de gas y la consistencia de la temperatura en todo el sustrato son factores críticos.

Escalar el proceso para un alto rendimiento de fabricación requiere un nivel aún más sofisticado de control sobre estas variables para asegurar que cada pieza se recubra de manera idéntica.

Tomando la Decisión Correcta para su Objetivo

La configuración ideal de CVD depende completamente del material que está depositando y del sustrato que está recubriendo.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura: Un sistema con una fuente de energía basada en plasma (PECVD) es la elección necesaria para evitar dañar el sustrato.

- Si su enfoque principal es lograr la mayor pureza de película con un costo de equipo más bajo: Un sistema CVD térmico tradicional suele ser suficiente, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es recubrir formas complejas y tridimensionales: La naturaleza sin línea de visión de cualquier proceso CVD es una ventaja clave, pero debe priorizar una cámara de reacción bien diseñada para un flujo de gas uniforme.

Al comprender cómo interactúan estos componentes centrales, puede controlar eficazmente la reacción química para lograr sus objetivos específicos de material y rendimiento.

Tabla Resumen:

| Componente del Sistema | Función Principal | Partes Clave |

|---|---|---|

| Sistema de Suministro de Gas | Suministra y mide gases precursores | Gases precursores, Controladores de Flujo Másico (MFC) |

| Cámara de Reacción | Contiene la reacción de deposición | Cuerpo de la cámara, Soporte del sustrato (susceptor), Fuente de energía |

| Fuente de Energía | Proporciona energía de activación para la reacción | Calentador resistivo (CVD Térmico), Plasma (PECVD) |

| Sistema de Vacío | Controla el entorno y la presión de la cámara | Bombas de vacío, Manómetros |

| Sistema de Control | Gestiona los parámetros del proceso para la repetibilidad | Controladores automatizados de temperatura, presión, flujo de gas |

| Sistema de Escape | Trata de forma segura los subproductos y gases no utilizados | Depuradores, unidades de neutralización |

¿Listo para Construir su Proceso CVD Ideal?

Comprender los componentes es el primer paso. Implementar el sistema adecuado para su material y sustrato específicos es el siguiente. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones CVD precisas que su laboratorio necesita.

Podemos ayudarle a navegar por las ventajas y desventajas entre los sistemas térmicos y los mejorados por plasma para lograr sus objetivos, ya sea que necesite películas de alta pureza o deposición a baja temperatura en materiales sensibles.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su investigación y producción de películas delgadas con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas