En esencia, un material refractario debe tener éxito en cuatro áreas críticas. Debe ser capaz de soportar temperaturas extremas, sobrevivir a cambios repentinos en esas temperaturas, soportar cargas estructurales mientras está caliente y resistir el ataque de la corrosión química y la abrasión física. Estas cualidades aseguran que pueda contener el calor de manera confiable y proteger la estructura circundante en entornos industriales exigentes.

La verdadera medida de un refractario no es solo su capacidad para resistir el calor, sino su capacidad para soportar un asalto simultáneo de estrés térmico, mecánico y químico. El "mejor" refractario es siempre un compromiso, un material diseñado para satisfacer los desafíos específicos de su aplicación prevista.

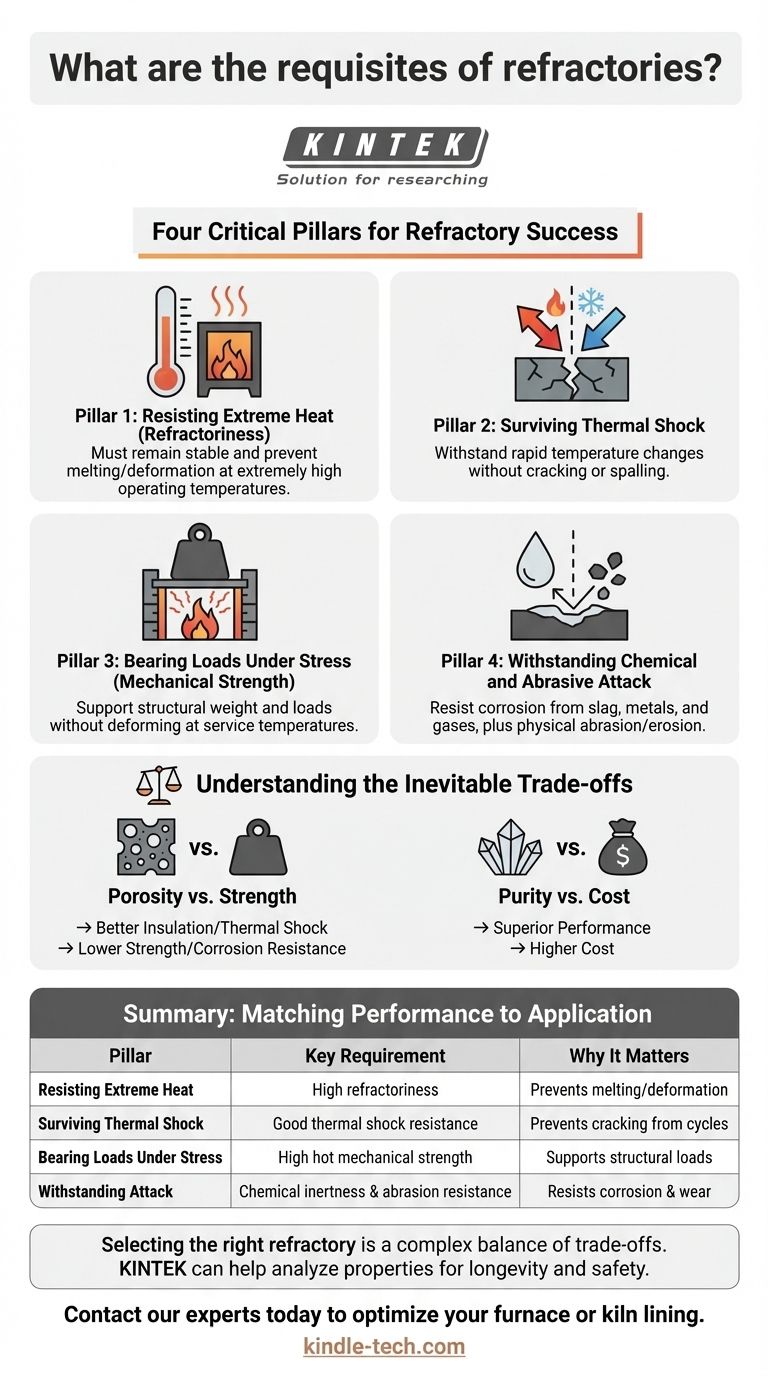

Los Cuatro Pilares del Rendimiento Refractario

Un material refractario es la barrera entre un proceso controlado de alta temperatura y el mundo exterior. Para funcionar eficazmente, debe demostrar excelencia en cuatro propiedades distintas pero interconectadas.

Pilar 1: Resistencia al Calor Extremo (Refractariedad)

Este es el requisito más fundamental. Un refractario debe permanecer física y químicamente estable a temperaturas de funcionamiento muy altas, mucho más allá del punto de fusión de la mayoría de los metales.

Su función principal es contener el calor dentro de un horno, kiln o reactor, asegurando la eficiencia del proceso y protegiendo la carcasa exterior de acero de daños. El material no debe fundirse, ablandarse o deformarse bajo estas cargas térmicas.

Pilar 2: Supervivencia al Choque Térmico

Los procesos industriales a menudo implican ciclos rápidos de calentamiento y enfriamiento. Esto crea un inmenso estrés interno dentro del material refractario, un fenómeno conocido como choque térmico.

Un refractario debe ser capaz de soportar estos cambios repentinos de temperatura sin agrietarse, fracturarse o desmoronarse (desprenderse en capas). Una buena resistencia al choque térmico es fundamental para la longevidad en aplicaciones con operación intermitente.

Pilar 3: Soporte de Cargas Bajo Estrés (Resistencia Mecánica)

Los refractarios no son solo revestimientos pasivos; son componentes estructurales. Deben soportar su propio peso, el peso de los componentes que están por encima de ellos y, a menudo, el peso del material que se procesa.

Esta capacidad de soportar carga en condiciones de servicio es crucial. Un material que se ablanda y deforma bajo presión a altas temperaturas conducirá a una falla estructural catastrófica del revestimiento del horno. Esta propiedad a menudo se mide como resistencia a la compresión en caliente o refractariedad bajo carga (RUL).

Pilar 4: Resistencia al Ataque Químico y Abrasivo

El ambiente interno de un horno es increíblemente hostil. Los refractarios están constantemente expuestos a sustancias corrosivas como escoria fundida, metales, vidrio y gases reactivos.

Deben ser químicamente inertes a estas sustancias para evitar ser corroídos o disueltos. Además, en procesos que implican el movimiento de materiales sólidos, el refractario también debe resistir la abrasión física y la erosión.

Comprendiendo las Compensaciones Inevitables

Ningún material refractario único sobresale en los cuatro pilares simultáneamente. La selección de un refractario es siempre un ejercicio de equilibrio de propiedades contrapuestas para encontrar la solución óptima para un entorno específico.

Porosidad vs. Resistencia y Durabilidad

Una mayor porosidad (más espacios de aire en el material) puede mejorar significativamente las propiedades aislantes de un refractario y su capacidad para resistir el choque térmico.

Sin embargo, esta misma porosidad crea vías para que la escoria corrosiva penetre y reduce la resistencia mecánica general del material y su resistencia a la abrasión.

Pureza vs. Costo

Los refractarios fabricados con materias primas de mayor pureza, como ladrillos de alta alúmina o magnesia-carbono, generalmente ofrecen un rendimiento superior a temperaturas extremas y una mejor resistencia química.

Este rendimiento mejorado conlleva un costo significativamente mayor. El objetivo es seleccionar un material que satisfaga las demandas de la aplicación sin ser excesivamente sobredimensionado y costoso.

Selección del Refractario Adecuado para Su Aplicación

Elegir el material correcto requiere una comprensión clara de qué pilar de rendimiento es más crítico para su proceso específico.

- Si su enfoque principal es contener metal o vidrio fundido: Priorice una resistencia química superior a la escoria y una alta resistencia mecánica en caliente para evitar la deformación.

- Si su enfoque principal son los ciclos rápidos de calentamiento y enfriamiento: Enfatice una excelente resistencia al choque térmico, incluso si requiere un material más poroso con una resistencia ligeramente menor.

- Si su enfoque principal es el aislamiento puro en un ambiente limpio: Elija un material ligero y altamente poroso con baja conductividad térmica, ya que la resistencia química y abrasiva son menos críticas.

En última instancia, seleccionar el refractario adecuado consiste en hacer coincidir el perfil único de fortalezas y debilidades del material con los desafíos específicos de su entorno industrial.

Tabla Resumen:

| Pilar | Requisito Clave | Por Qué Es Importante |

|---|---|---|

| Resistencia al Calor Extremo | Alta refractariedad | Evita la fusión/deformación a altas temperaturas |

| Supervivencia al Choque Térmico | Buena resistencia al choque térmico | Evita el agrietamiento por ciclos rápidos de calentamiento/enfriamiento |

| Soporte de Cargas Bajo Estrés | Alta resistencia mecánica en caliente | Soporta cargas estructurales a temperaturas de funcionamiento |

| Resistencia al Ataque | Inercia química y resistencia a la abrasión | Resiste la corrosión de la escoria, metales y el desgaste físico |

¿Le cuesta encontrar el refractario adecuado para su exigente aplicación? El proceso de selección es un complejo equilibrio de compensaciones de rendimiento. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles para ayudarle a probar y seleccionar los materiales refractarios ideales. Nuestras soluciones pueden ayudarle a analizar las propiedades térmicas, la resistencia mecánica y la resistencia química para garantizar la longevidad y la seguridad en sus procesos de alta temperatura. Póngase en contacto con nuestros expertos hoy mismo para discutir sus necesidades específicas y permítanos ayudarle a optimizar el revestimiento de su horno o kiln para obtener la máxima eficiencia y durabilidad. Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno mufla en el análisis de alimentos? Una guía para la medición precisa del contenido mineral

- ¿Cuál es el principio de funcionamiento y uso del horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuál es el uso del horno de mufla en el suelo? Analice la composición del suelo con precisión a alta temperatura

- ¿Cuál es la teoría del horno de mufla? Logre un procesamiento de alta temperatura puro y controlado

- ¿Cuáles son las precauciones del horno de mufla? Protocolos de seguridad esenciales para su laboratorio