El resultado principal de la calcinación es la descomposición térmica de un material sólido. Este proceso de calentamiento a alta temperatura, realizado por debajo del punto de fusión del material, está diseñado para eliminar sustancias volátiles, inducir transiciones de fase o purificar el material descomponiendo compuestos y expulsando componentes como agua y dióxido de carbono.

La calcinación es fundamentalmente un proceso de limpieza y transformación impulsado por el calor. No funde el material, sino que descompone los compuestos que contiene, liberando componentes volátiles para producir un producto sólido más puro, más estable o más reactivo.

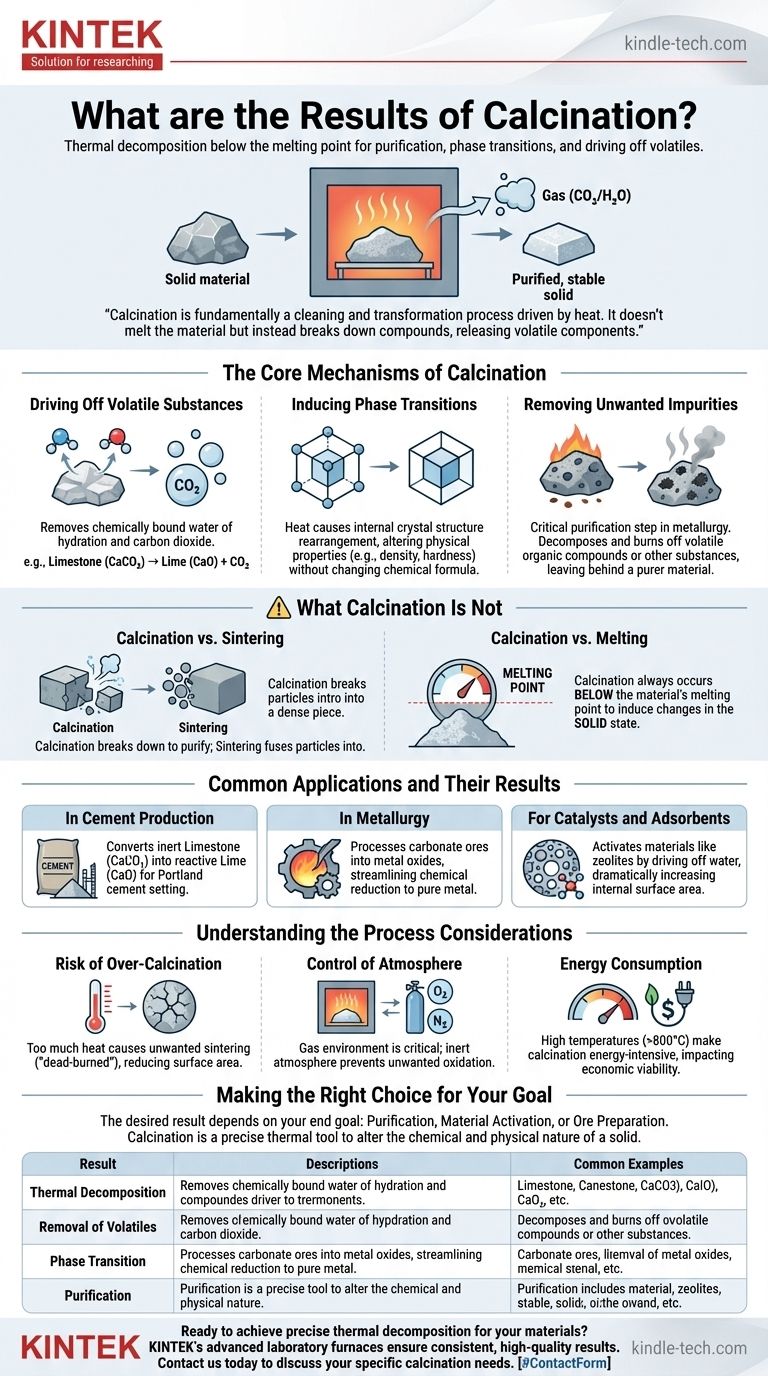

Los mecanismos centrales de la calcinación

Para comprender los resultados, primero debemos entender lo que le sucede a un material a nivel químico y físico durante este proceso.

Expulsión de sustancias volátiles

El resultado más común de la calcinación es la eliminación de componentes volátiles que están químicamente unidos dentro de la estructura del sólido. El calor proporciona la energía para romper estos enlaces.

Esto incluye la eliminación del agua de hidratación de los minerales hidratados y la expulsión del dióxido de carbono de los materiales carbonatados. El ejemplo clásico es la calcinación de piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO) para cemento.

Inducción de transiciones de fase

El calor también puede hacer que la estructura cristalina interna de un material se reorganice en una forma diferente, a menudo más estable o útil.

Esto es una transición de fase. Si bien la fórmula química del material sigue siendo la misma, sus propiedades físicas —como la densidad, la dureza y la reactividad química— pueden cambiar significativamente.

Eliminación de impurezas no deseadas

En metalurgia y procesamiento de materiales, la calcinación es un paso de purificación crítico.

Al controlar cuidadosamente la temperatura, los compuestos orgánicos volátiles u otras sustancias no deseadas dentro de un mineral pueden descomponerse y quemarse, dejando atrás un material deseado más concentrado y puro.

Lo que la calcinación no es: una distinción clave

Comprender lo que la calcinación no hace es tan importante como entender lo que hace. Su propósito a menudo se confunde con otros procesos térmicos.

Calcinación frente a sinterización

Estos dos procesos tienen objetivos opuestos. La calcinación descompone un material para purificarlo o expulsar componentes.

La sinterización, por el contrario, utiliza el calor para fusionar pequeñas partículas, soldándolas en una pieza única, densa y más fuerte. La calcinación prepara el polvo; la sinterización lo consolida.

Calcinación frente a fusión

Una regla crítica de la calcinación es que siempre ocurre por debajo del punto de fusión del material. El objetivo es inducir cambios químicos y físicos mientras la sustancia permanece en estado sólido.

Aplicaciones comunes y sus resultados

El resultado específico de la calcinación está directamente relacionado con su aplicación industrial.

En la producción de cemento

La calcinación de la piedra caliza es el paso fundamental en la fabricación de cemento Portland. El resultado es la conversión del carbonato de calcio inerte en óxido de calcio (cal) altamente reactivo, que es el ingrediente principal que permite que el cemento fragüe y endurezca.

En metalurgia

La calcinación se utiliza para procesar minerales metálicos antes del paso final de fundición. Por ejemplo, los minerales carbonatados se convierten en sus formas de óxido metálico, que son mucho más fáciles de reducir químicamente a metal puro.

Para catalizadores y adsorbentes

Materiales como las zeolitas y la alúmina se activan mediante la calcinación. El proceso expulsa el agua de sus poros microscópicos, aumentando drásticamente su área superficial interna y haciéndolos altamente efectivos como catalizadores o adsorbentes químicos.

Comprensión de las consideraciones del proceso

Lograr el resultado deseado requiere un control cuidadoso, ya que varios factores pueden conducir a resultados no deseados.

Riesgo de sobrecalcinación

Aplicar demasiado calor o durante demasiado tiempo puede ser contraproducente. Puede provocar una sinterización no deseada, lo que reduce el área superficial y la reactividad del material. Esto a menudo se denomina producir un material "quemado en seco".

Control de la atmósfera

El entorno gaseoso dentro del horno es fundamental. Calcinar en aire puede provocar oxidación, lo que puede ser deseable para algunos procesos pero perjudicial para otros. Usar una atmósfera inerte (como nitrógeno) previene estas reacciones no deseadas.

Consumo de energía

Calentar materiales a las altas temperaturas requeridas para la calcinación (a menudo >800 °C) es un proceso extremadamente intensivo en energía. El costo de la energía es un factor importante en la viabilidad económica de cualquier operación de calcinación.

Tomar la decisión correcta para su objetivo

El "resultado" que desea de la calcinación depende completamente de su objetivo final.

- Si su enfoque principal es la purificación y descomposición: Su objetivo clave es un control preciso de la temperatura para expulsar los volátiles sin causar cambios de fase o sinterización no deseados.

- Si su enfoque principal es la activación del material (por ejemplo, para catalizadores): Su objetivo es maximizar el área superficial eliminando el agua adsorbida, lo que requiere rampas de temperatura cuidadosas y un control estricto de la atmósfera.

- Si su enfoque principal es preparar un mineral para la fundición: El resultado principal es convertir un carbonato o hidrato complejo en un óxido más simple, lo que agiliza la posterior reducción química a metal puro.

En última instancia, la calcinación es una herramienta térmica precisa utilizada para alterar fundamentalmente la naturaleza química y física de un sólido para prepararlo para su propósito final.

Tabla de resumen:

| Resultado de la calcinación | Descripción | Ejemplo común |

|---|---|---|

| Descomposición térmica | Descomposición de compuestos mediante calor por debajo del punto de fusión. | CaCO₃ (piedra caliza) → CaO (cal) + CO₂ |

| Eliminación de volátiles | Expulsión de agua (deshidratación) o dióxido de carbono (descarbonatación). | Secado y activación de catalizadores como las zeolitas. |

| Transición de fase | Cambio de la estructura cristalina para alterar propiedades físicas como la dureza. | Conversión de un mineral a una forma cristalina más estable. |

| Purificación | Eliminación de impurezas orgánicas u otros contaminantes de un mineral. | Preparación de minerales metálicos para la fundición. |

¿Listo para lograr una descomposición térmica precisa para sus materiales?

Los hornos de laboratorio avanzados de KINTEK están diseñados para el control exacto de la temperatura y la gestión de la atmósfera requeridos para procesos de calcinación exitosos. Ya sea que esté purificando minerales, activando catalizadores o produciendo cemento, nuestro equipo garantiza resultados consistentes y de alta calidad al tiempo que optimiza la eficiencia energética.

Contáctenos hoy usando el formulario a continuación para discutir sus necesidades específicas de calcinación. Nuestros expertos le ayudarán a seleccionar la solución perfecta para transformar sus materiales y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de laboratorio y un horno de mufla? Una guía para aplicaciones de temperatura

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio