En esencia, la sinterización transforma un polvo frágil y comprimido en un objeto denso, sólido y mecánicamente fuerte. Esto se logra calentando el material a una temperatura alta, pero por debajo de su punto de fusión. A esta temperatura, las partículas individuales de polvo comienzan a fusionarse a través de la difusión atómica, eliminando sistemáticamente los espacios vacíos entre ellas y aumentando la densidad y la resistencia generales de la pieza.

El resultado fundamental de la sinterización no es la fusión, sino la unión de partículas a nivel atómico. Este proceso convierte una forma de polvo poroso en un sólido coherente, aumentando drásticamente su densidad e integridad mecánica.

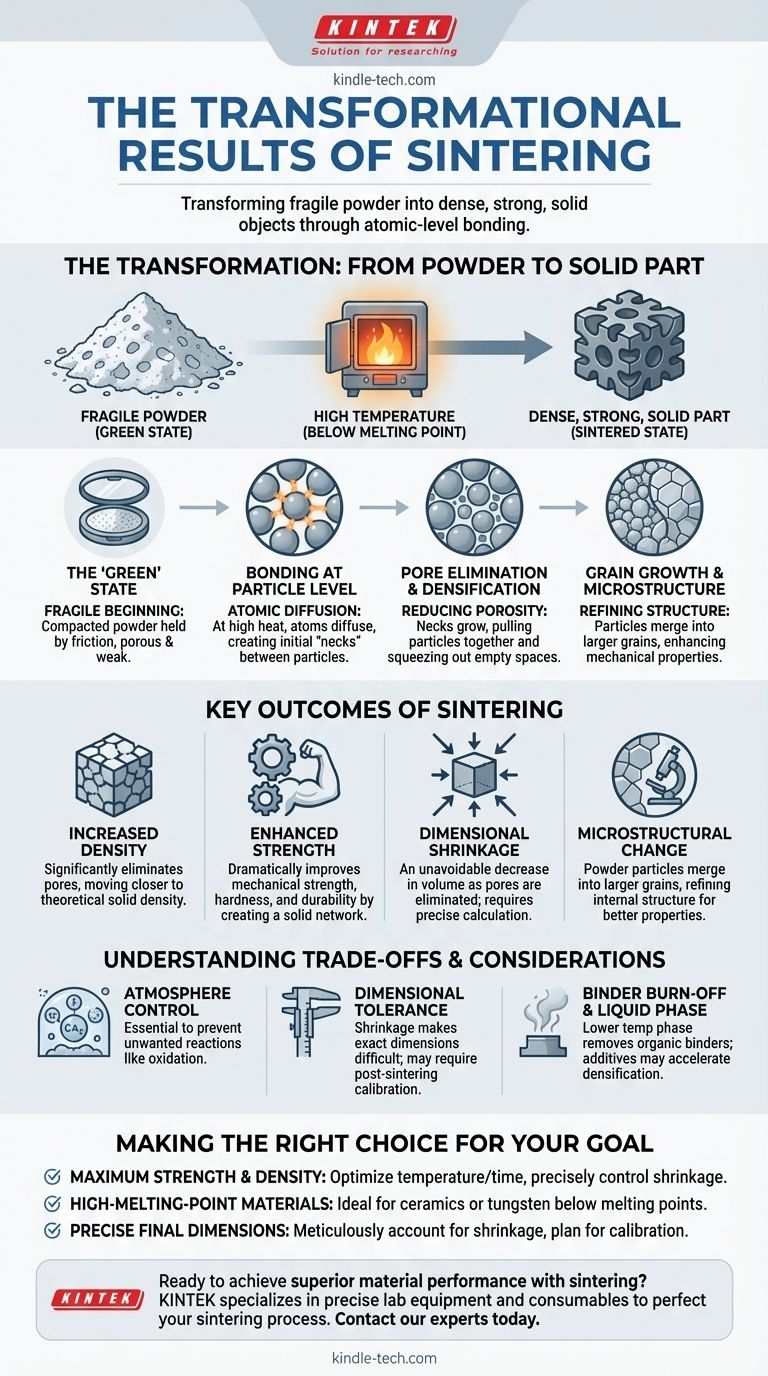

La Transformación: Del Polvo a una Pieza Sólida

La sinterización es un proceso térmico que cambia fundamentalmente la microestructura de un material. No es un evento único, sino una progresión a través de varias etapas, cada una contribuyendo a las propiedades finales del componente.

El Estado "Verde": Un Comienzo Frágil

Antes de la sinterización, el material existe como un compacto "verde". Esto es simplemente polvo que ha sido prensado en la forma deseada utilizando una matriz y prensas hidráulicas.

Aunque tiene la geometría correcta, la pieza en verde es porosa y mecánicamente débil, mantenida unida solo por la fricción entre las partículas.

Unión a Nivel de Partícula

La transformación crucial ocurre cuando el compacto en verde se calienta. A altas temperaturas, los átomos ganan suficiente energía para moverse, o difundirse, a través de los límites de las partículas adyacentes.

Esta difusión crea pequeños "cuellos" o uniones en cada punto donde las partículas se tocan. Estas uniones iniciales son la base del objeto sólido final.

Eliminación de Poros y Densificación

A medida que el proceso de sinterización continúa, estos cuellos se ensanchan. Este crecimiento ejerce una fuerza poderosa que acerca los centros de las partículas.

Esta acción exprime eficazmente los espacios vacíos, o poros, que existían entre las partículas de polvo en el estado verde. La reducción de la porosidad conduce directamente a un aumento de la densidad del material.

Crecimiento de Grano y Microestructura

Con el tiempo, los límites originales entre las partículas individuales de polvo desaparecen a medida que se fusionan en estructuras cristalinas más grandes conocidas como granos.

Este proceso de crecimiento de grano refina la microestructura interna del material, lo cual es un factor clave para determinar sus propiedades mecánicas finales, como la dureza y la tenacidad.

Resultados Clave del Proceso de Sinterización

Las transformaciones físicas durante la sinterización producen varios resultados distintos y deseables en el producto final.

Aumento de la Densidad

El resultado más directo de la eliminación de poros es un aumento significativo de la densidad. Una pieza sinterizada terminada es sustancialmente más densa que su compacto verde inicial, acercándola a la densidad teórica del material sólido.

Resistencia Mecánica Mejorada

Al crear una red sólida e interconectada de granos unidos, la sinterización aumenta drásticamente la resistencia mecánica, la dureza y la durabilidad del componente. El frágil compacto verde se transforma en una pieza robusta y funcional capaz de soportar cargas.

Contracción Dimensional

Una consecuencia crítica e inevitable de la densificación es que la pieza se encoge. A medida que se eliminan los poros y las partículas se unen, el volumen total del componente disminuye. Esta contracción debe calcularse y controlarse con precisión.

Comprendiendo las Compensaciones y Consideraciones Prácticas

Lograr una pieza sinterizada exitosa requiere controlar varias variables y comprender los desafíos inherentes del proceso.

La Necesidad de Control de la Atmósfera

La sinterización casi siempre se realiza en un horno con una atmósfera controlada. Esto es esencial para prevenir reacciones químicas no deseadas, como la oxidación, que podrían comprometer la integridad del material a altas temperaturas.

El Desafío de la Tolerancia Dimensional

Debido a que la pieza se encoge, lograr dimensiones finales exactas puede ser difícil. Si se requieren tolerancias estrictas, puede ser necesario un paso de calibración o dimensionamiento posterior a la sinterización, donde la pieza se vuelve a prensar en una matriz para corregir cualquier variación dimensional.

Eliminación del Aglutinante

A menudo, se mezclan aglutinantes orgánicos con el polvo para mejorar la resistencia del compacto en verde. La primera etapa de calentamiento en el horno es una fase de eliminación por quemado a baja temperatura para eliminar estos aglutinantes antes de que comience la sinterización real.

Sinterización en Fase Líquida

En algunos procesos, se incluye una pequeña cantidad de un aditivo con un punto de fusión más bajo en la mezcla de polvo. Durante el calentamiento, este aditivo se derrite y se convierte en una fase líquida que fluye hacia los poros, acelerando la densificación a través de la acción capilar.

Tomando la Decisión Correcta para su Objetivo

Los resultados específicos de la sinterización pueden adaptarse ajustando los parámetros del proceso para cumplir con diferentes objetivos de ingeniería.

- Si su enfoque principal es la máxima resistencia y densidad: Su objetivo es optimizar la temperatura y el tiempo para eliminar la mayor cantidad posible de porosidad, lo que requiere un control preciso sobre la contracción resultante.

- Si su enfoque principal es la fabricación de materiales de alto punto de fusión: La sinterización es el método ideal, ya que le permite crear piezas sólidas a partir de materiales como cerámicas o tungsteno a temperaturas por debajo de sus puntos de fusión extremadamente altos.

- Si su enfoque principal es lograr dimensiones finales precisas: Debe tener en cuenta meticulosamente la contracción del material en su diseño inicial de la matriz y planificar un posible paso de calibración posterior a la sinterización.

En última instancia, la sinterización proporciona un método potente para convertir polvos simples en componentes complejos de alto rendimiento con propiedades adaptadas.

Tabla Resumen:

| Resultado Clave | Descripción |

|---|---|

| Densidad Aumentada | Elimina los poros, haciendo que la pieza sea más densa y se acerque a la densidad teórica del material sólido. |

| Resistencia Mejorada | Crea una estructura sólida y unida, mejorando drásticamente la resistencia mecánica, la dureza y la durabilidad. |

| Contracción Dimensional | Una consecuencia inevitable de la densificación que debe calcularse y controlarse con precisión. |

| Cambio Microestructural | Las partículas de polvo se fusionan en granos más grandes, refinando la estructura interna para mejores propiedades. |

¿Listo para lograr un rendimiento superior del material con la sinterización?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para perfeccionar su proceso de sinterización. Desde hornos de alta temperatura con atmósferas controladas hasta los materiales y la experiencia para lograr sus objetivos específicos de densidad, resistencia y dimensiones, somos su socio en la innovación.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a transformar polvos en componentes de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos