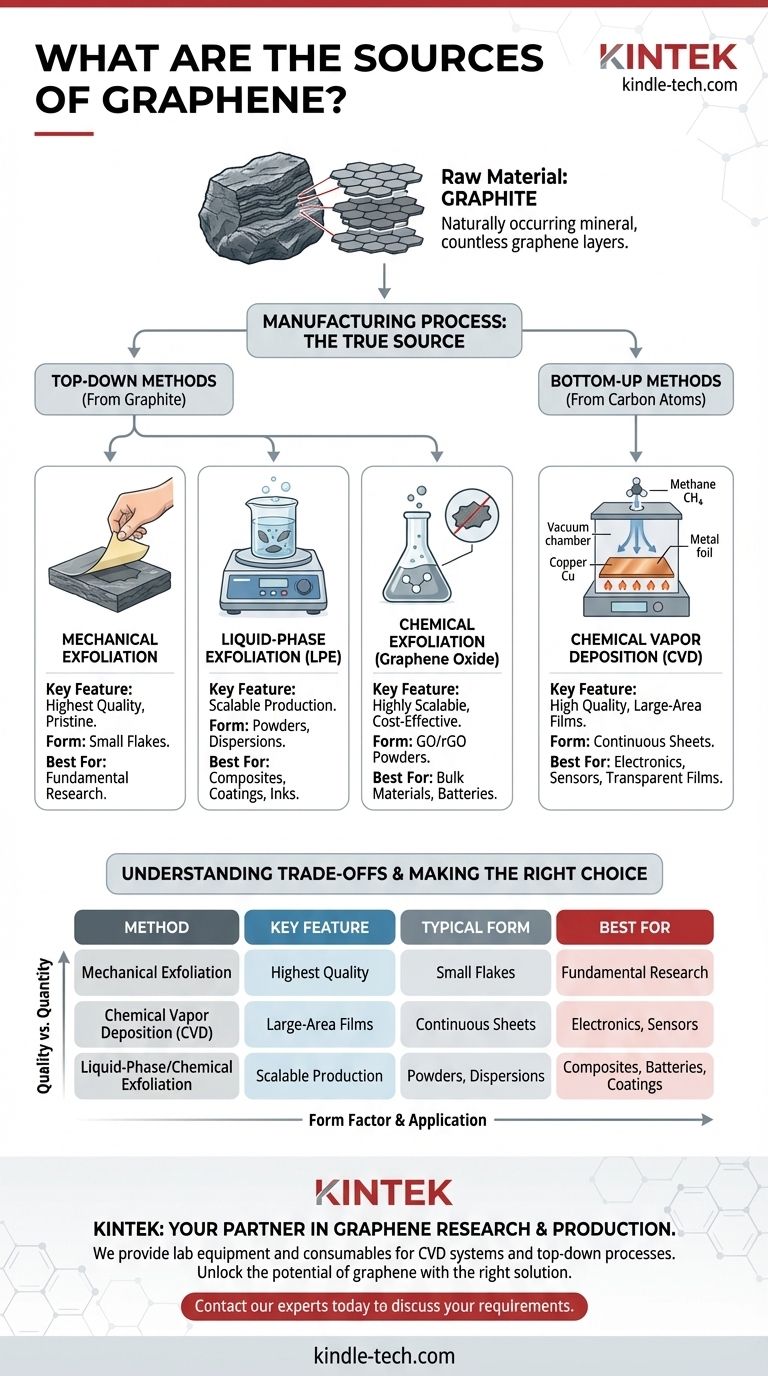

En su nivel más fundamental, la fuente del grafeno es el grafito. Este mineral abundante y natural está compuesto por innumerables capas de grafeno apiladas. Sin embargo, obtener las láminas de un solo átomo de grosor y alta calidad que confieren al grafeno sus propiedades notables requiere procesos de fabricación sofisticados, no una simple extracción minera. Por lo tanto, la "fuente" de grafeno utilizable se entiende mejor como el método de producción utilizado para aislarlo o sintetizarlo.

Si bien el grafito es la materia prima, la verdadera fuente de grafeno listo para la aplicación es el proceso de fabricación. La elección entre métodos "de arriba hacia abajo" (exfoliación a partir de grafito) y métodos "de abajo hacia arriba" (síntesis a partir de átomos de carbono) determina la calidad, la escala y el caso de uso final del material.

El origen natural: El grafito

¿Qué es el grafito?

El grafito es un mineral común y una forma cristalina natural del carbono. Su estructura consiste en planos de átomos de carbono dispuestos en una red hexagonal. Cada una de estas capas individuales es una lámina de grafeno.

El desafío del aislamiento

En el grafito, estas láminas de grafeno se mantienen unidas por las fuerzas de van der Waals relativamente débiles. El desafío central en la producción de grafeno a partir de esta fuente es superar estas fuerzas para despegar una capa única y prístina sin introducir defectos o impurezas.

Métodos "de arriba hacia abajo": Comenzando desde el grafito

Los enfoques de arriba hacia abajo comienzan con grafito a granel y lo descomponen para aislar las láminas de grafeno. Estos métodos se utilizan a menudo para producir escamas, polvos y dispersiones de grafeno.

Exfoliación mecánica

Este es el método original, ganador del Premio Nobel, a menudo llamado técnica de la "cinta adhesiva". Implica usar cinta adhesiva para despegar capas de un trozo de grafito hasta que se aísle una escama de una sola capa.

Aunque produce escamas de grafeno prístinas y de calidad extremadamente alta, este método no es escalable para la producción industrial y se utiliza principalmente en la investigación fundamental.

Exfoliación en fase líquida (LPE)

En LPE, el polvo de grafito se suspende en un disolvente especializado y se somete a procesos de alta energía, como la sonicación. Esta energía agita el material, rompiendo el grafito en escamas, que pueden incluir grafeno de una o pocas capas.

Este método es escalable y excelente para producir dispersiones de grafeno utilizadas en tintas, compuestos y recubrimientos.

Exfoliación química (Óxido de grafeno)

Este es un proceso químico altamente escalable. El grafito se trata con agentes oxidantes fuertes, lo que obliga a separar las capas y crea óxido de grafito. Este material se exfolia luego en agua para formar óxido de grafeno (GO), que puede reducirse química o térmicamente para crear óxido de grafeno reducido (rGO).

Aunque es rentable para la producción a granel, este proceso puede introducir defectos estructurales, lo que afecta la conductividad eléctrica del material final.

Métodos "de abajo hacia arriba": Construyendo a partir de átomos de carbono

Los enfoques de abajo hacia arriba construyen grafeno átomo por átomo a partir de precursores que contienen carbono. Esta es la forma principal de crear láminas continuas y grandes de grafeno de alta calidad para la electrónica.

Deposición química de vapor (CVD)

CVD es el método líder para producir películas de grafeno de alta calidad y gran área. El proceso implica calentar un sustrato metálico catalítico (típicamente papel de cobre) en una cámara de vacío e introducir un gas que contiene carbono, como el metano.

La alta temperatura descompone el gas y los átomos de carbono se depositan en la superficie de la lámina, autoensamblándose en una lámina continua de grafeno de una sola capa.

La búsqueda de la uniformidad

Un desafío clave en CVD es asegurar que el producto sea una monocapa perfecta. Pueden formarse pequeños parches de grafeno de doble capa o triple capa, lo que altera las propiedades electrónicas uniformes del material.

Se requieren técnicas avanzadas de purificación para resolver esto. Por ejemplo, algunos procesos utilizan una lámina de tungsteno (W) que absorbe carbono para eliminar selectivamente estos parches más gruesos, dejando atrás una película de grafeno monocapa pura en el sustrato de cobre.

Comprender las compensaciones

Calidad frente a cantidad

La exfoliación mecánica produce grafeno de la más alta calidad pero en cantidades minúsculas. Por el contrario, los métodos químicos como la reducción de GO pueden producir toneladas de material, pero con más defectos. CVD logra un equilibrio, ofreciendo alta calidad en áreas grandes, pero a un costo mayor.

Factor de forma y aplicación

La fuente dicta la forma. Los métodos de arriba hacia abajo típicamente producen escamas y polvos (nanoplacas), ideales para mezclar con otros materiales. La CVD de abajo hacia arriba produce películas continuas, que son esenciales para aplicaciones en electrónica, sensores y películas conductoras transparentes.

Tomar la decisión correcta para su objetivo

Seleccionar el tipo correcto de grafeno requiere comprender cómo su fuente y método de producción se alinean con sus necesidades.

- Si su enfoque principal son la electrónica o los sensores de alto rendimiento: Su fuente serán películas de área grande producidas mediante deposición química de vapor (CVD).

- Si su enfoque principal son los materiales a granel como compuestos, recubrimientos o baterías: Su fuente serán nanopartículas de grafeno o polvos de rGO derivados de métodos de arriba hacia abajo como la exfoliación en fase líquida o química.

- Si su enfoque principal es la investigación fundamental sobre propiedades prístinas del material: Su fuente serán escamas pequeñas y perfectas creadas mediante exfoliación mecánica.

En última instancia, la fuente de su grafeno está definida por el proceso de fabricación que mejor se alinea con los requisitos de calidad, escala y costo de su aplicación.

Tabla de resumen:

| Método de producción | Característica clave | Forma típica | Mejor para |

|---|---|---|---|

| Exfoliación mecánica | Calidad más alta | Escamas pequeñas | Investigación fundamental |

| Deposición química de vapor (CVD) | Películas de área grande | Láminas continuas | Electrónica, sensores |

| Exfoliación en fase líquida/química | Producción escalable | Polvos, dispersiones | Compuestos, baterías, recubrimientos |

Desbloquee el potencial del grafeno para su laboratorio

Elegir la fuente correcta de grafeno es fundamental para su investigación o desarrollo de productos. Ya sea que necesite escamas prístinas para estudios fundamentales, películas de área grande para electrónica avanzada o polvos rentables para materiales compuestos, la calidad de su grafeno impacta directamente sus resultados.

KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Proporcionamos las herramientas y la experiencia para apoyar su investigación y producción de grafeno, desde sistemas CVD para la síntesis de películas de alta calidad hasta materiales para procesos de exfoliación de arriba hacia abajo.

Permítanos ayudarle a alcanzar sus metas con la solución de grafeno adecuada. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestros productos pueden mejorar su trabajo.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué es la pulverización catódica de magnetrón planar? Un proceso de recubrimiento de película delgada de alta velocidad y baja temperatura

- ¿Cuáles son los diferentes tipos de nanocarbonos? Una guía sobre fulerenos, nanotubos de carbono y grafeno

- ¿Qué es una película delgada en nanociencia? La capa diseñada que impulsa la tecnología moderna

- ¿Cuáles son los materiales objetivo para el sputtering? De metales a cerámicas para películas delgadas precisas

- ¿Cuáles son las características de un recubrimiento producido por deposición de vapor por arco a baja temperatura (LTAVD)? Perspectivas clave de rendimiento

- ¿De qué están hechos los recubrimientos ópticos? Metales, dieléctricos y polímeros para el control de la luz

- ¿Cómo se fabrican los blancos de pulverización catódica? Logrando alta pureza y densidad para películas delgadas superiores

- ¿Cuáles son los métodos de fabricación de nanotubos de carbono? Desde la descarga de arco hasta la CVD escalable