En la práctica, la fusión de metales es un proceso de tres etapas. Primero, el metal sólido absorbe calor y su temperatura aumenta. Segundo, alcanza un punto de fusión específico donde continúa absorbiendo una gran cantidad de energía sin calentarse más, transformándose de sólido a líquido. Finalmente, una vez completamente fundido, su temperatura volverá a subir a medida que se aplica más calor.

La idea más crítica es que la fusión no se trata solo de alcanzar una temperatura, sino de suministrar una cantidad específica y adicional de energía, el calor latente de fusión, a esa temperatura constante para romper los enlaces de la estructura sólida del metal.

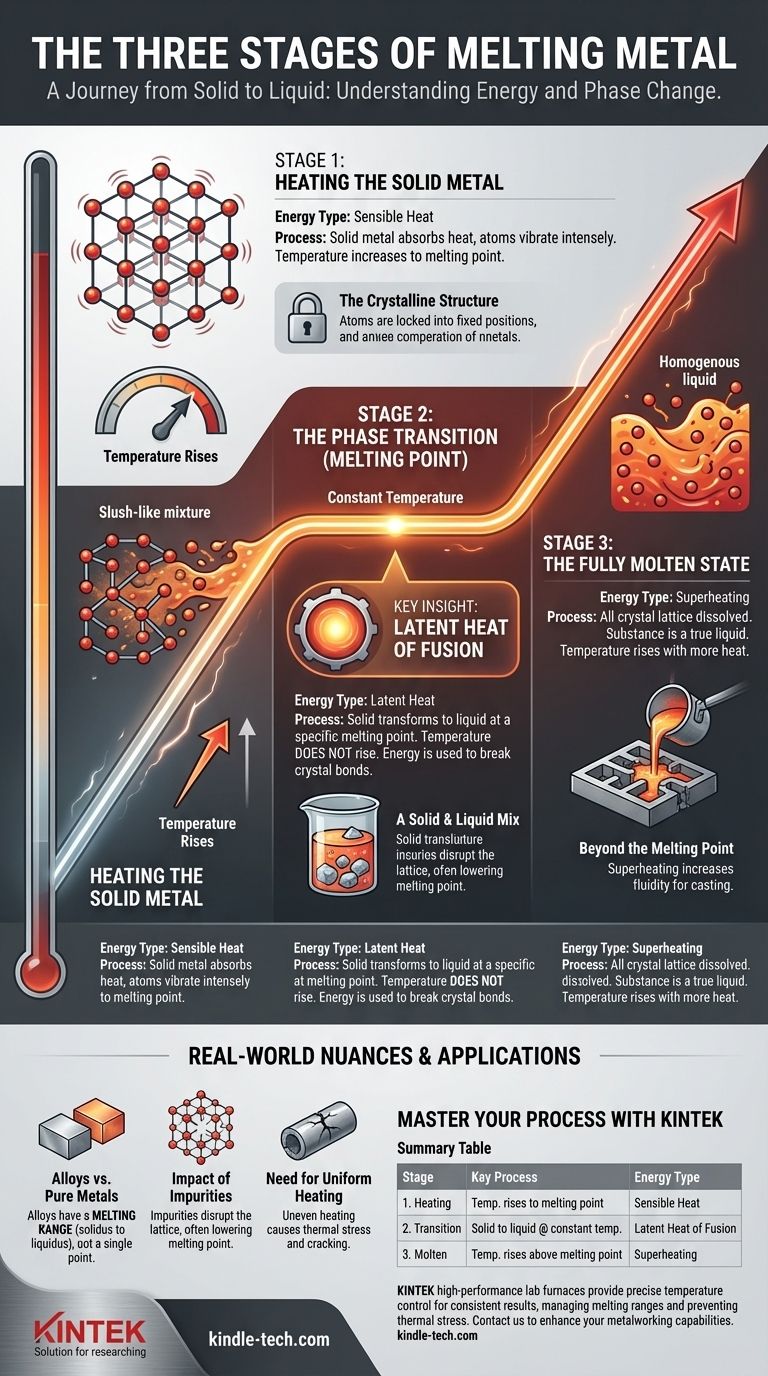

Etapa 1: Calentamiento del Metal Sólido

Esta etapa inicial implica elevar la temperatura del metal desde su punto de partida hasta su punto de fusión. Es un proceso sencillo de absorción de energía que puede medir fácilmente con un termómetro.

La Estructura Cristalina

A nivel microscópico, un metal sólido es una red cristalina altamente organizada. Los átomos están fijos en posiciones determinadas, vibrando con energía térmica. Están fuertemente unidos a sus vecinos, lo que le da al metal su resistencia y forma.

Absorción de Calor Sensible

A medida que aplica una fuente de energía, los átomos dentro de esta red vibran con mayor intensidad. Este aumento en la vibración atómica es lo que medimos como un aumento de la temperatura. Esta forma de energía se denomina calor sensible porque podemos percibirla como un cambio directo en la temperatura.

Etapa 2: La Transición de Fase en el Punto de Fusión

Esta es la etapa más crucial y a menudo incomprendida. Aquí, el metal experimenta su cambio fundamental de estado de sólido a líquido, un proceso que ocurre a una temperatura constante.

Alcanzando la Temperatura Crítica

Una vez que las vibraciones atómicas se vuelven demasiado violentas para que los enlaces cristalinos las mantengan en su lugar, el metal ha alcanzado su punto de fusión. Para un metal puro, esta es una temperatura muy específica y definida (por ejemplo, 1538 °C para el hierro).

El Papel del Calor Latente

En el punto de fusión, sucede algo extraordinario. Aunque se sigue añadiendo calor, la temperatura del metal deja de aumentar.

Esta nueva energía, conocida como calor latente de fusión, se consume por completo en el proceso de romper los enlaces de la red cristalina. Es "latente" u oculto porque no produce un cambio de temperatura.

Una Mezcla de Sólido y Líquido

Durante toda esta fase, el metal existe como una mezcla fangosa de sólido y líquido. La temperatura permanecerá constante en el punto de fusión hasta que hasta el último cristal se haya descompuesto y transformado en líquido.

Etapa 3: El Estado Totalmente Fundido

Una vez completada la transición de fase, el metal se comporta como un líquido verdadero. Cualquier aplicación de calor adicional provocará una vez más un aumento medible de la temperatura.

Más Allá del Punto de Fusión

Con la red cristalina completamente disuelta, todos los átomos son ahora libres de moverse unos sobre otros. La sustancia es ahora un líquido homogéneo.

Sobrecalentamiento del Líquido

En aplicaciones prácticas como la fundición, el metal fundido a menudo se calienta a una temperatura significativamente superior a su punto de fusión. Esto se denomina sobrecalentamiento. Aumenta la fluidez del metal y asegura que pueda llenar un molde complejo antes de que comience a solidificarse.

Comprensión de las Complicaciones Prácticas

Aunque las tres etapas proporcionan un modelo teórico limpio, la fusión de metales en el mundo real implica matices importantes.

Aleaciones frente a Metales Puros

Los metales puros tienen un único y nítido punto de fusión. Sin embargo, la mayoría de los metales que utilizamos son aleaciones (mezclas de metales). Las aleaciones no tienen un único punto de fusión, sino un rango de fusión. Comienzan a fundirse a una temperatura (el solidus) y se vuelven completamente líquidos a una temperatura más alta (el liquidus), existiendo como una mezcla fangosa en el medio.

El Impacto de las Impurezas

Las impurezas dentro de un metal pueden alterar su estructura cristalina. Esto casi siempre reduce el punto de fusión y puede crear un rango de fusión, haciendo que el comportamiento del metal sea menos predecible.

La Necesidad de un Calentamiento Uniforme

Aplicar calor demasiado rápido o de manera desigual puede provocar estrés térmico. Partes del metal pueden fundirse mientras que otras todavía están sólidas y expandiéndose, lo que puede causar grietas o deformaciones, especialmente en piezas complejas.

Cómo Aplicar Esto a Su Objetivo

Comprender estas etapas le permite controlar el proceso para su objetivo específico.

- Si su enfoque principal es la fundición: Su objetivo es adentrarse bien en la Etapa 3, sobrecalentando el metal para asegurar una alta fluidez para un vertido exitoso.

- Si su enfoque principal es la soldadura: Está creando una zona localizada que atraviesa rápidamente las tres etapas para fusionar componentes, y comprender el estado de transición fangoso (Etapa 2) es clave para gestionar el charco de soldadura.

- Si su enfoque principal es el estudio académico: El concepto crítico a comprender es la distinción entre calor sensible (que cambia la temperatura) y calor latente (que cambia el estado).

En última instancia, dominar el comportamiento del metal requiere ver el calor no solo como una medida de temperatura, sino como la energía que impulsa su transformación fundamental.

Tabla Resumen:

| Etapa | Proceso Clave | Tipo de Energía |

|---|---|---|

| 1. Calentamiento | La temperatura aumenta hasta el punto de fusión | Calor Sensible |

| 2. Transición | Sólido a líquido a temperatura constante | Calor Latente de Fusión |

| 3. Fundido | La temperatura aumenta por encima del punto de fusión | Sobrecalentamiento |

Domine su Proceso de Fusión de Metales con KINTEK

Comprender las etapas precisas de la fusión de metales es crucial para lograr resultados consistentes en fundición, soldadura o investigación. KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento que brindan el control preciso de la temperatura y el calentamiento uniforme necesarios para navegar cada etapa de manera efectiva, desde el calentamiento inicial hasta la transición de fase crítica y el sobrecalentamiento.

Ya sea que trabaje con metales puros o aleaciones complejas, nuestras soluciones le ayudan a evitar el estrés térmico, gestionar los rangos de fusión y lograr la fluidez necesaria para vertidos perfectos.

¿Listo para mejorar sus capacidades de trabajo con metales? Contacte a nuestros expertos hoy mismo para encontrar el equipo ideal para su aplicación específica y asegurar que cada fusión sea un éxito.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Cuál es la diferencia entre una estufa de laboratorio, una incubadora y un horno mufla? Elija la herramienta de calentamiento de laboratorio adecuada

- ¿Cuáles son los factores que afectan la velocidad del proceso de fusión? Domine la transferencia de calor para obtener resultados más rápidos

- ¿Qué causa el aumento del contenido de cenizas? Descubra los culpables ocultos que dañan su equipo.

- ¿Cuál es la configuración del horno mufla? Una guía paso a paso para un funcionamiento seguro y preciso