En esencia, el proceso de endurecimiento consta de tres pasos principales. Comienza calentando el metal a una temperatura de transformación específica, manteniéndolo allí para asegurar una estructura interna uniforme y luego enfriándolo rápidamente (temple) para fijar esa nueva estructura. Sin embargo, un cuarto paso crítico, el revenido, casi siempre es necesario para refinar las propiedades finales del material.

El objetivo del endurecimiento no es simplemente hacer que un metal sea más duro; es un proceso térmico controlado diseñado para manipular la estructura cristalina interna de un material. La clave es comprender que el enfriamiento rápido crea una dureza extrema pero también una fragilidad extrema, que luego debe gestionarse mediante el revenido para lograr un equilibrio útil de resistencia y tenacidad.

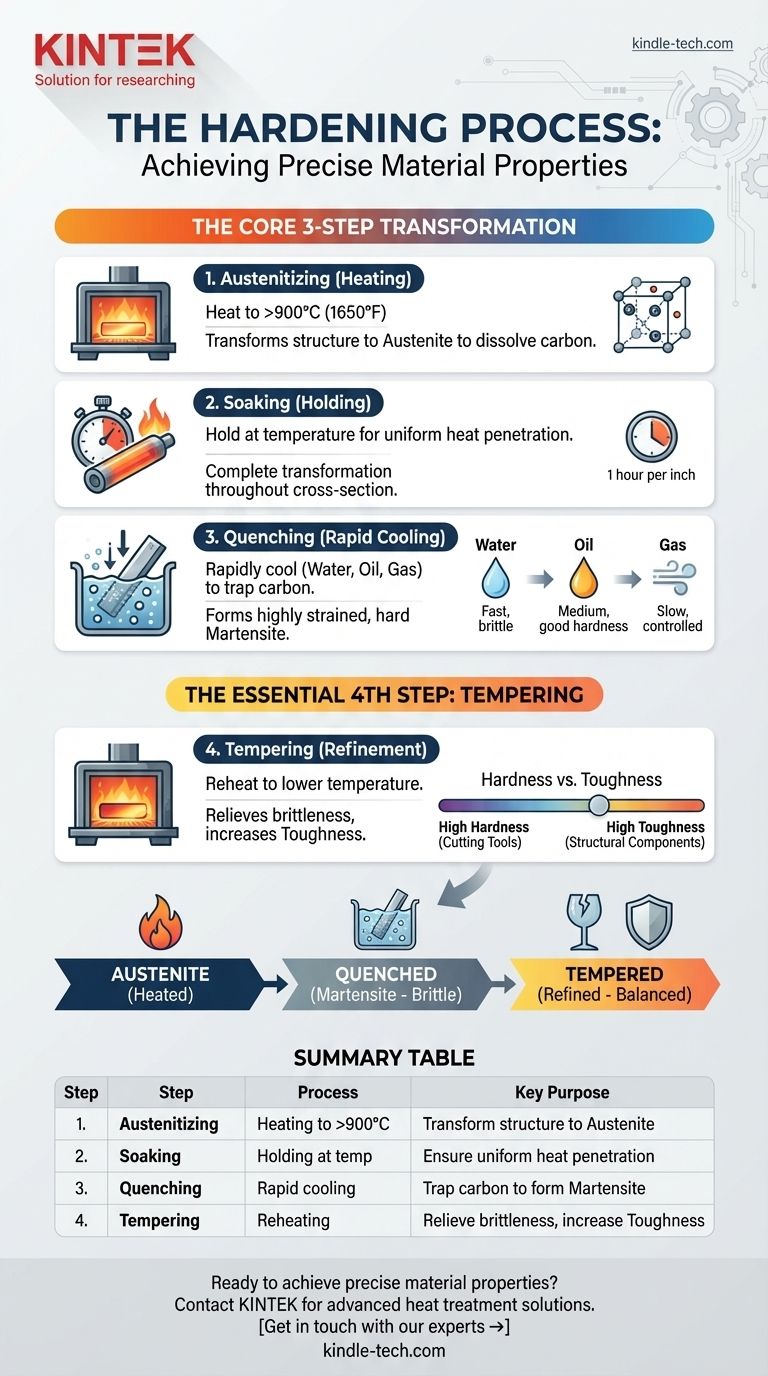

El Proceso Central de Endurecimiento: Una Transformación de Tres Pasos

El endurecimiento es un tratamiento térmico fundamental que altera fundamentalmente las propiedades físicas del acero y de ciertas otras aleaciones. Cada paso cumple un propósito metalúrgico preciso.

Paso 1: Austenización (Calentamiento)

El proceso comienza calentando el acero en un horno a una temperatura superior a su punto crítico superior, típicamente por encima de los 900 °C (1650 °F).

Esta alta temperatura hace que la estructura cristalina del acero se transforme en un estado conocido como austenita, que tiene la capacidad única de disolver una cantidad significativa de carbono en su matriz.

Paso 2: Mantenimiento en Remojo (Sostenimiento)

Una vez alcanzada la temperatura de transformación, el material se mantiene, o se deja "en remojo", durante una duración específica.

Una regla general común es mantener la pieza en remojo durante una hora por cada pulgada de espesor. Esto asegura que el calor penetre completamente y que la transformación austenítica se complete en toda la sección transversal del componente.

Paso 3: Temple (Enfriamiento Rápido)

Después del remojo, el material se enfría rápidamente sumergiéndolo en un medio de temple. Este enfriamiento extremadamente rápido no da tiempo a los átomos de carbono para salir de la estructura cristalina como lo harían durante un enfriamiento lento.

Este proceso "atrapa" el carbono, forzando la formación de una estructura cristalina nueva, muy tensa y muy dura llamada martensita. La elección del medio —como agua, salmuera, aceite o gas— determina la velocidad de enfriamiento y la dureza final.

Por Qué el Endurecimiento Rara Vez es el Paso Final

Crear martensita logra el objetivo de hacer que el acero sea extremadamente duro, pero tiene un costo. El material resultante a menudo es demasiado frágil para la mayoría de las aplicaciones prácticas.

El Problema de la Fragilidad

Una pieza de acero completamente endurecida y sin revenido tiene propiedades similares al vidrio. Posee una resistencia a la compresión y una resistencia al desgaste muy altas, pero es susceptible a romperse bajo un impacto fuerte o una carga de choque.

Las tensiones internas creadas por el temple rápido hacen que la pieza sea inestable y poco fiable.

Paso 4: Revenido (El Refinamiento Esencial)

Para resolver el problema de la fragilidad, se realiza un tratamiento térmico secundario llamado revenido.

La pieza endurecida se recalienta a una temperatura mucho más baja (por debajo del rango de transformación crítica) y se mantiene durante un tiempo determinado. Este proceso alivia las tensiones internas y permite que la estructura cristalina se relaje ligeramente, intercambiando una pequeña cantidad de dureza por una ganancia significativa de tenacidad.

Comprender las Compensaciones

La relación entre endurecimiento y revenido es un acto de equilibrio. Las temperaturas y tiempos específicos utilizados se dictan por las propiedades finales requeridas para el componente.

El Espectro Dureza vs. Tenacidad

La temperatura utilizada durante la fase de revenido controla directamente el equilibrio final de las propiedades.

Una temperatura de revenido baja da como resultado una dureza muy alta pero una tenacidad limitada, adecuada para herramientas de corte. Una temperatura de revenido más alta produce una pieza más tenaz y dúctil a expensas de algo de dureza, ideal para componentes estructurales.

El Impacto del Medio de Temple

La velocidad del temple es una variable crítica.

- Agua/Salmuera: Proporcionan las velocidades de enfriamiento más rápidas, logrando la máxima dureza pero con el mayor riesgo de distorsión o agrietamiento.

- Aceite: Ofrece un temple más lento y menos severo, reduciendo el riesgo de agrietamiento mientras se logra una buena dureza.

- Gas: Utilizado en hornos de vacío, el temple con gas (a menudo con nitrógeno) proporciona el enfriamiento más controlado y lento, ideal para geometrías complejas y para minimizar la distorsión.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos del proceso de endurecimiento y revenido deben adaptarse a la aplicación prevista del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y capacidad de corte: Utilice un proceso que logre una alta dureza, seguido de un revenido a baja temperatura para aliviar la tensión sin reducir significativamente esa dureza.

- Si su enfoque principal es la resistencia y la resistencia al impacto: El revenido es el paso más crítico; será necesario un revenido a una temperatura más alta para impartir la tenacidad requerida para prevenir fallas catastróficas en piezas como engranajes, ejes y árboles de transmisión.

- Si su enfoque principal es mantener tolerancias dimensionales estrictas: Un medio de temple menos severo, como aceite o gas en un horno de vacío, es esencial para minimizar el riesgo de deformación y distorsión.

En última instancia, dominar el tratamiento térmico consiste en controlar con precisión la estructura interna de un material para ofrecer las características de rendimiento exactas que exige una aplicación.

Tabla Resumen:

| Paso | Proceso | Propósito Clave |

|---|---|---|

| 1. Austenización | Calentamiento a >900°C (1650°F) | Transformar la estructura a austenita para disolver el carbono |

| 2. Mantenimiento en Remojo | Mantenimiento a temperatura | Asegurar una penetración uniforme del calor y una transformación completa |

| 3. Temple | Enfriamiento rápido (agua, aceite, gas) | Atrapar el carbono para formar la estructura de martensita dura |

| 4. Revenido | Recalentamiento a temperatura más baja | Aliviar la fragilidad y aumentar la tenacidad |

¿Listo para lograr propiedades de material precisas para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar procesos de tratamiento térmico como el endurecimiento y el revenido. Ya sea que esté desarrollando herramientas de corte que requieran la máxima dureza o piezas estructurales que necesiten una resistencia superior al impacto, nuestras soluciones garantizan resultados controlados y repetibles.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a optimizar su flujo de trabajo de tratamiento térmico y ofrecer las características de rendimiento exactas que exige su aplicación.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación