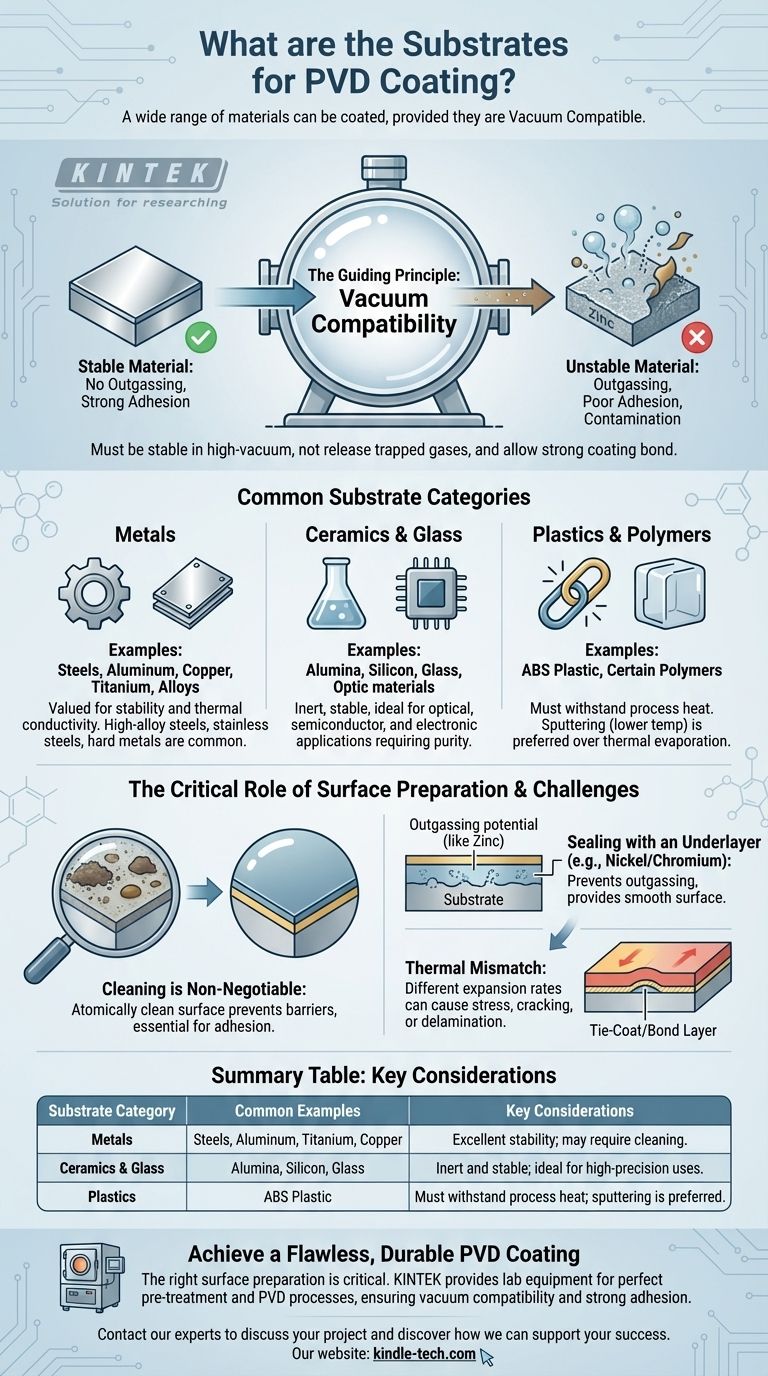

En resumen, una gama extremadamente amplia de materiales puede servir como sustratos para el recubrimiento por deposición física de vapor (PVD). Esto incluye casi todos los metales como aceros, aluminio, cobre y titanio, así como cerámicas, vidrio e incluso ciertos polímeros como el plástico ABS. La característica definitoria no es la clase de material en sí, sino su capacidad para permanecer estable en un entorno de alto vacío y permitir una fuerte adhesión del material de recubrimiento.

La idoneidad de un sustrato para el recubrimiento PVD se determina menos por su tipo de material específico y más por su compatibilidad con el vacío. Cualquier material que pueda permanecer estable y no liberar gases o contaminantes bajo vacío puede recubrirse, a menudo requiriendo pretratamientos específicos para asegurar un acabado impecable y adhesivo.

El Principio Rector: Compatibilidad con el Vacío

Qué significa "compatible con el vacío"

Los procesos PVD tienen lugar dentro de una cámara de alto vacío. Este entorno prístino es necesario para que los átomos de recubrimiento viajen desde la fuente hasta el sustrato sin colisionar con las moléculas de aire.

Un sustrato adecuado, por lo tanto, no debe "desgasificarse", es decir, no puede liberar gases atrapados, vapor de agua o elementos volátiles cuando se expone al vacío. La desgasificación contamina la cámara, interfiere con el proceso de recubrimiento y resulta en una mala adhesión y calidad de la película.

Por qué algunos materiales son un desafío

Los materiales con elementos de alta presión de vapor son problemáticos. Por ejemplo, el acero galvanizado no es adecuado porque el recubrimiento de zinc se vaporizará en el vacío.

De manera similar, ciertas aleaciones como el latón (que contiene zinc) pueden desgasificarse, comprometiendo el proceso. Por esta razón, dichos materiales a menudo requieren una capa de sellado antes de poder ser recubiertos.

Categorías Comunes de Sustratos

Metales

Los metales son los sustratos más comunes para PVD, valorados por su estabilidad y conductividad térmica.

Casi todas las familias de metales son adecuadas, incluyendo aceros de alta aleación, aceros inoxidables, metales duros, aluminio, cobre, titanio y sus aleaciones.

Cerámicas y Vidrio

Debido a su inercia y estabilidad bajo vacío, las cerámicas y el vidrio son excelentes sustratos.

Se utilizan frecuentemente para recubrimientos funcionales en aplicaciones ópticas, de semiconductores y electrónicas donde la precisión y la pureza son primordiales.

Plásticos y Polímeros

Ciertos plásticos, especialmente el ABS (Acrilonitrilo Butadieno Estireno), pueden recubrirse con PVD.

La principal limitación es la temperatura. El sustrato debe ser capaz de soportar el calor generado durante el proceso PVD. Procesos como la pulverización catódica se realizan a temperaturas más bajas que la evaporación térmica, lo que los hace más adecuados para materiales sensibles al calor.

El Papel Crítico de la Preparación de la Superficie

La limpieza es innegociable

La superficie del sustrato debe estar atómicamente limpia. Cualquier rastro de aceites, óxidos, polvo u otros contaminantes actuará como una barrera, impidiendo que el recubrimiento se adhiera directamente al sustrato y provocando su fallo.

Sellado con una subcapa

Para materiales que tienden a desgasificarse (como el zinc o el latón) o para aplicaciones decorativas que requieren un acabado brillante, el pretratamiento es esencial.

Los sustratos a menudo se galvanizan primero con capas de níquel y cromo. Este recubrimiento tiene dos propósitos: sella el sustrato para evitar la desgasificación y proporciona una superficie lisa, estable y altamente receptiva para que el recubrimiento PVD se adhiera.

Entendiendo las Compensaciones

La fuerza de adhesión varía

La fuerza de unión de un recubrimiento PVD depende en gran medida del material del sustrato. La interacción entre un recubrimiento y un sustrato de acero es fundamentalmente diferente de su interacción con uno de plástico.

Para manejar esto, los ingenieros a menudo utilizan "capas de unión" o "capas de anclaje" delgadas para mejorar la interfaz entre el sustrato y el recubrimiento funcional final.

La falta de coincidencia térmica puede causar estrés

El sustrato y el material de recubrimiento se expanden y contraen a diferentes velocidades cuando se calientan. Esta diferencia, conocida como coeficiente de expansión térmica (CTE), puede crear un estrés inmenso en el recubrimiento.

Si la falta de coincidencia es demasiado grande, puede provocar el agrietamiento o la delaminación del recubrimiento, especialmente en aplicaciones con fluctuaciones significativas de temperatura.

Tomando la Decisión Correcta para su Objetivo

La selección del sustrato y el método de preparación correctos es fundamental para un resultado de recubrimiento exitoso.

- Si su enfoque principal es la durabilidad y el rendimiento (por ejemplo, herramientas de corte): Los sustratos metálicos estables como los aceros de alta aleación o los metales duros son ideales, ya que requieren un pretratamiento mínimo más allá de una limpieza rigurosa.

- Si su enfoque principal es un acabado decorativo (por ejemplo, grifos, joyas): Los sustratos como el plástico ABS, el zinc o el latón son comunes, pero casi con toda seguridad requerirán una subcapa galvanizada para asegurar un acabado impecable y una fuerte adhesión.

- Si su enfoque principal son las aplicaciones ópticas o electrónicas: Los sustratos de vidrio y cerámica son el estándar de la industria debido a su estabilidad inherente, suavidad y propiedades químicas inertes.

En última instancia, un resultado PVD exitoso depende de tratar el sustrato y su preparación con la misma importancia que el propio recubrimiento.

Tabla Resumen:

| Categoría de Sustrato | Ejemplos Comunes | Consideraciones Clave |

|---|---|---|

| Metales | Aceros, Aluminio, Titanio, Cobre | Excelente estabilidad; puede requerir limpieza. |

| Cerámicas y Vidrio | Alúmina, Silicio, Vidrio | Inertes y estables; ideales para usos de alta precisión. |

| Plásticos | Plástico ABS | Debe soportar el calor del proceso; se prefiere la pulverización catódica. |

¿Listo para lograr un recubrimiento PVD impecable y duradero en su sustrato específico?

La preparación adecuada de la superficie es fundamental para la adhesión y el rendimiento del recubrimiento. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para un pretratamiento y procesos PVD perfectos. Ya sea que trabaje con metales, cerámicas o plásticos, nuestras soluciones ayudan a garantizar la compatibilidad con el vacío y una fuerte adhesión para las aplicaciones de su laboratorio.

Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo podemos apoyar su éxito.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma