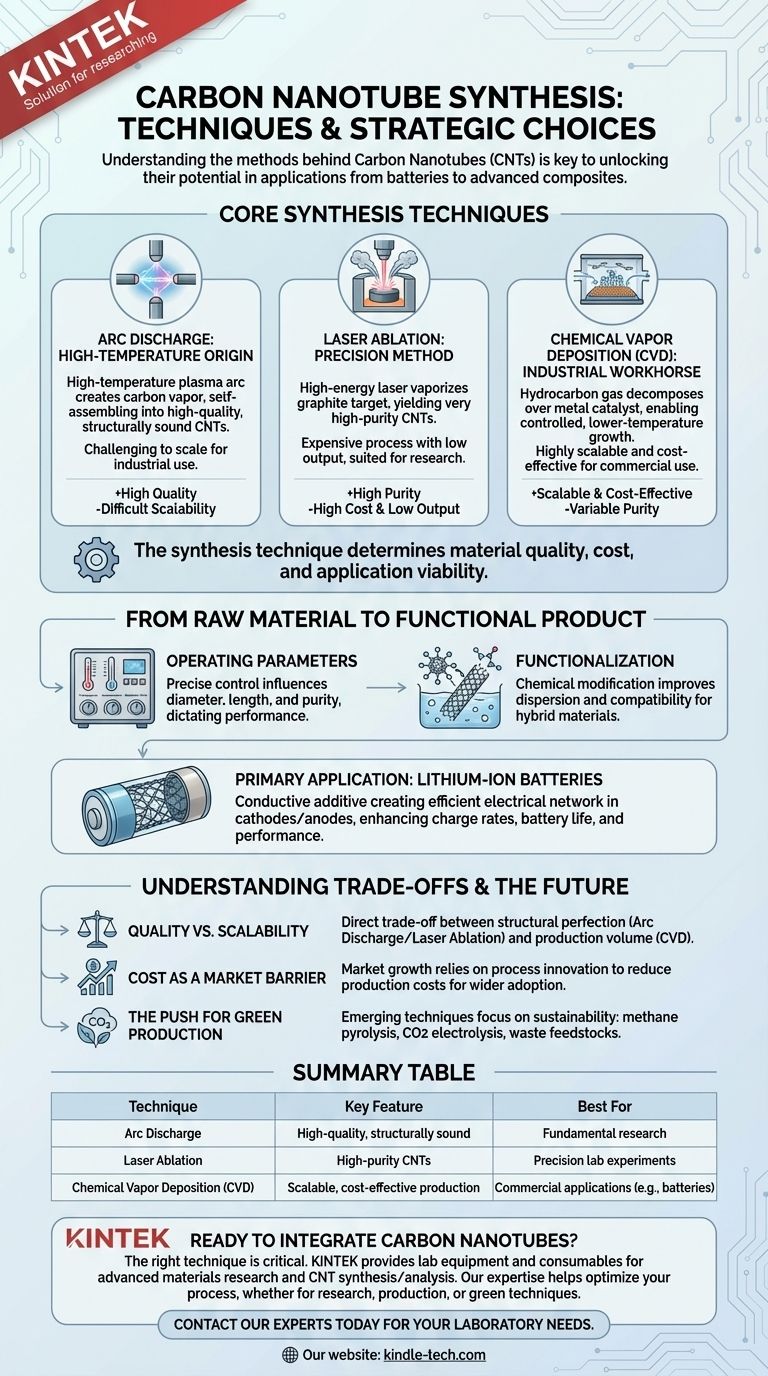

En esencia, las "técnicas" de los nanotubos de carbono (NTC) se refieren a los métodos utilizados para su síntesis. Las tres técnicas principales son la descarga de arco, la ablación láser y la deposición química de vapor (CVD). Si bien las dos primeras son métodos tradicionales conocidos por producir material de alta calidad, la CVD se ha convertido en el proceso comercial dominante debido a su escalabilidad y rentabilidad.

La técnica de síntesis específica utilizada para crear nanotubos de carbono no es simplemente una elección de fabricación, es el factor más importante que determina la calidad, el costo y, en última instancia, la viabilidad del material para cualquier aplicación dada, desde baterías hasta compuestos avanzados.

Técnicas de Síntesis Centrales Explicadas

Comprender cómo se fabrican los nanotubos de carbono es el primer paso para comprender su potencial. Cada método ofrece un equilibrio diferente de calidad, cantidad y costo.

Descarga de Arco: El Origen de Alta Temperatura

Este fue uno de los primeros métodos utilizados para producir NTC. Implica crear un arco de plasma de alta temperatura entre dos electrodos de carbono.

A medida que el carbono se vaporiza en el arco, se enfría y se autoensambla en nanotubos. Esta técnica puede producir NTC de alta calidad y estructuralmente sólidos, pero es difícil de escalar para la producción industrial.

Ablación Láser: El Método de Precisión

Similar a la descarga de arco, la ablación láser utiliza un láser de alta energía para vaporizar un objetivo de grafito en un horno de alta temperatura.

El vapor de carbono resultante se condensa para formar nanotubos. Si bien produce NTC de muy alta pureza, el proceso es costoso y tiene una baja producción, lo que lo hace adecuado para la investigación pero no para uso comercial a gran escala.

Deposición Química de Vapor (CVD): El Caballo de Batalla Industrial

La CVD es la técnica más prevalente para la producción comercial de NTC. Implica hacer fluir un gas de hidrocarburo (como el metano) sobre un sustrato recubierto con partículas de catalizador metálico a temperaturas elevadas.

El catalizador descompone el gas y los átomos de carbono se reensamblan en nanotubos. La CVD es preferida porque opera a temperaturas más bajas y permite un control mucho mayor sobre el proceso de crecimiento, lo que la hace altamente escalable y más rentable.

Del Material Crudo al Producto Funcional

Simplemente producir nanotubos crudos no es suficiente. El verdadero desafío técnico radica en refinarlos e integrarlos en materiales y dispositivos útiles.

La Importancia de los Parámetros de Operación

Las propiedades finales de los NTC son altamente sensibles a las condiciones de síntesis. Factores como la temperatura, la concentración de la fuente de carbono y el tiempo de residencia deben controlarse con precisión.

Estos parámetros influyen directamente en el diámetro, la longitud y la pureza de los nanotubos, lo que a su vez determina su rendimiento en una aplicación.

Funcionalización: Desbloqueando el Potencial

Los NTC producidos a menudo son inertes y difíciles de dispersar en otros materiales como polímeros o líquidos. La funcionalización es un proceso químico secundario que une otras moléculas a la superficie de los nanotubos.

Este paso crucial modifica sus propiedades, haciéndolos más compatibles para crear materiales híbridos y compuestos conductores.

Aplicación Principal: Baterías de Iones de Litio

El uso comercial más significativo de los NTC hoy en día es como aditivo conductor en baterías de iones de litio.

Su alta relación de aspecto y excelente conductividad crean una red eléctrica eficiente dentro del cátodo y el ánodo de la batería. Esto mejora las tasas de carga, prolonga la vida útil de la batería y mejora el rendimiento general.

Comprendiendo las Ventajas y Desventajas

Elegir una "técnica" de NTC es una cuestión de navegar por las compensaciones fundamentales de ingeniería y económicas. Ningún método es perfecto para cada objetivo.

Calidad vs. Escalabilidad

Existe una compensación directa entre la perfección estructural de los nanotubos y el volumen de producción.

La descarga de arco y la ablación láser producen material de mayor calidad, pero a un alto costo y bajo volumen. La CVD ofrece un volumen a escala industrial, lo cual es esencial para aplicaciones como baterías, pero puede resultar en una mayor variedad de tipos y purezas de NTC.

El Costo como Barrera del Mercado

Aunque los precios han bajado drásticamente, el costo de los NTC de alto rendimiento aún puede ser una barrera significativa para su uso en materiales a granel como el hormigón o el asfalto.

El crecimiento del mercado depende de la innovación continua de los procesos para reducir los costos de producción y permitir una adopción más amplia.

El Impulso hacia la Producción Ecológica

Las técnicas emergentes se centran en la sostenibilidad y la reducción de costos. Estas incluyen el uso de materias primas residuales o fuentes de carbono alternativas.

Métodos como la pirólisis de metano (división del metano en hidrógeno y carbono sólido) o la captura de CO2 mediante electrólisis representan la próxima frontera, con el objetivo de crear valor a partir de las emisiones.

Tomando la Decisión Correcta para su Objetivo

El mejor enfoque depende completamente de su objetivo, equilibrando la necesidad de pureza, volumen y costo.

- Si su enfoque principal es la investigación fundamental: La descarga de arco o la ablación láser proporcionarán el material de alta pureza necesario para experimentos de laboratorio controlados.

- Si su enfoque principal es el desarrollo de productos comerciales: Asociarse con un fabricante de CVD a gran escala es el único camino viable para asegurar el volumen y la estructura de costos requeridos para mercados como baterías o polímeros conductores.

- Si su enfoque principal es la tecnología sostenible de próxima generación: Investigar rutas de síntesis "verdes" emergentes será fundamental para desarrollar productos con una menor huella ambiental y potencialmente un menor costo.

En última instancia, el futuro de los nanotubos de carbono depende de cerrar con éxito la brecha entre la síntesis innovadora y la aplicación práctica a gran escala.

Tabla Resumen:

| Técnica | Característica Clave | Mejor Para |

|---|---|---|

| Descarga de Arco | NTC de alta calidad, estructuralmente sólidos | Investigación fundamental |

| Ablación Láser | NTC de alta pureza | Experimentos de laboratorio de precisión |

| Deposición Química de Vapor (CVD) | Producción escalable y rentable | Aplicaciones comerciales (p. ej., baterías, polímeros) |

¿Listo para integrar nanotubos de carbono en su investigación o desarrollo de productos?

La técnica de síntesis adecuada es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la investigación avanzada de materiales, incluida la síntesis y el análisis de NTC.

Nuestra experiencia puede ayudarle a seleccionar las herramientas adecuadas para optimizar su proceso, ya sea que se centre en la investigación de alta pureza, la producción escalable o la exploración de técnicas ecológicas de próxima generación.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación