En esencia, la sinterización es el proceso de fusionar partículas cerámicas en una masa sólida y densa mediante calor, a menudo complementado con presión, sin fundir el material. Las técnicas principales se clasifican según los mecanismos físicos que emplean: la sinterización en estado sólido, que se basa puramente en la difusión impulsada por el calor; la sinterización en fase líquida, que utiliza una pequeña cantidad de líquido para acelerar el proceso; y la sinterización asistida por presión, que aplica una fuerza externa para mejorar la densificación y lograr propiedades superiores.

El desafío central en la sinterización de cerámicas es lograr la máxima densidad y resistencia mientras se previene el crecimiento no deseado del grano. Por lo tanto, la elección de la técnica es un compromiso estratégico entre las propiedades finales deseadas, el tiempo de procesamiento y el costo del equipo.

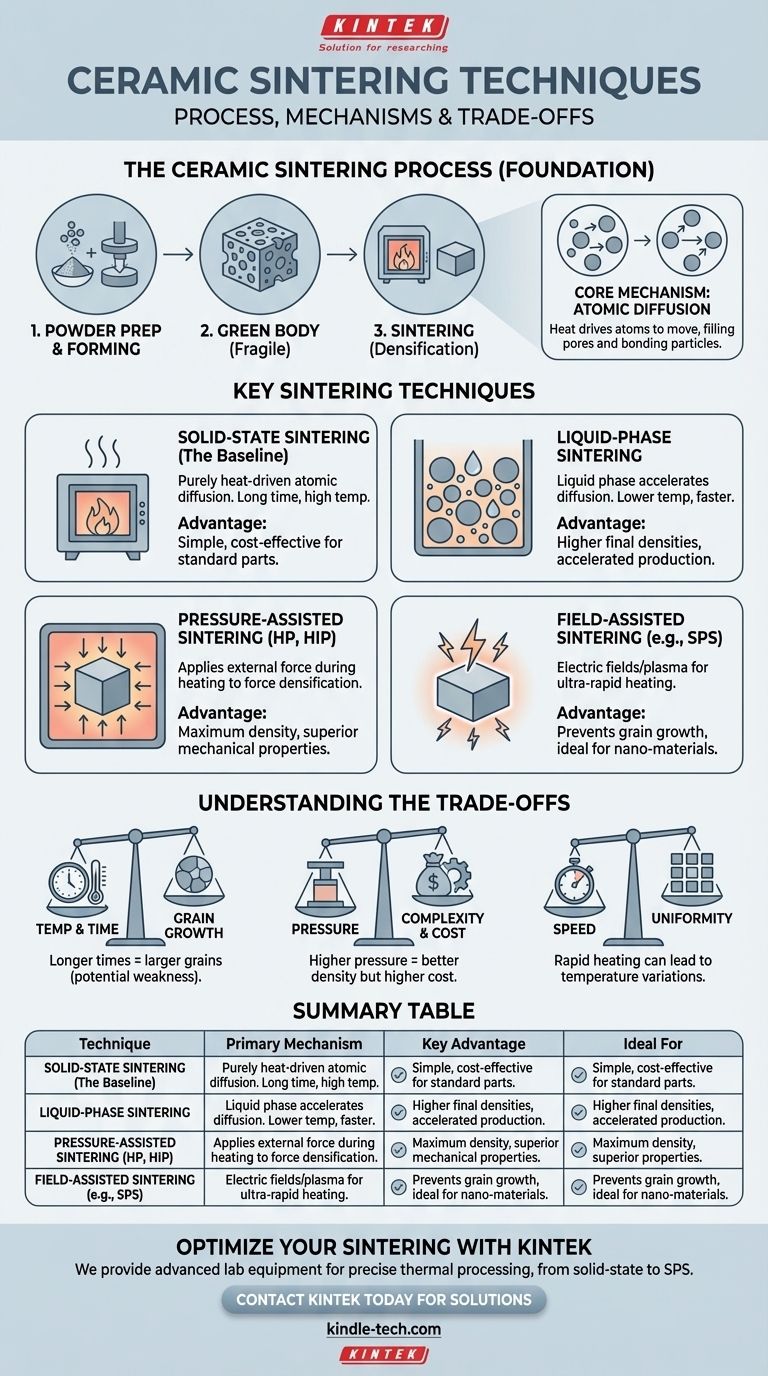

La Base: El Proceso de Sinterización de Cerámica

Antes de examinar técnicas específicas, es crucial comprender dónde encaja la sinterización en el flujo de trabajo general de fabricación. No es un paso aislado, sino la fase crítica de densificación que transforma un compacto de polvo frágil en un componente robusto.

Del Polvo a la Pieza: El Flujo de Trabajo General

El viaje comienza preparando una mezcla homogénea de polvo cerámico, un aglutinante y otros agentes en una suspensión. Esta suspensión a menudo se seca por aspersión para crear gránulos uniformes listos para ser prensados.

Luego, este polvo se compacta en un molde o matriz para formar un "cuerpo verde". Esta pieza es frágil, mantenida unida solo por el aglutinante, pero tiene la forma deseada.

El cuerpo verde se calienta primero a baja temperatura para quemar cuidadosamente el aglutinante. Finalmente, se somete a sinterización a alta temperatura, donde las partículas cerámicas se fusionan, la pieza se contrae y adquiere su densidad y resistencia finales.

El Mecanismo Central: Difusión Atómica

La sinterización funciona creando condiciones (calor alto) donde los átomos pueden moverse, o difundirse, a través de los límites de las partículas adyacentes.

Este movimiento atómico llena los vacíos (poros) entre las partículas, haciendo que se unan y que el componente general se contraiga y se vuelva más denso. Esto ocurre completamente en estado sólido, muy por debajo del punto de fusión del material.

Técnicas Clave de Sinterización y Sus Mecanismos

Si bien el objetivo de la densificación es universal, los métodos para lograrlo varían significativamente. Estas técnicas se eligen en función del tipo de material, las restricciones de costo y el rendimiento final requerido.

Sinterización en Estado Sólido (La Base)

Esta es la forma más fundamental de sinterización, que depende únicamente de la energía térmica para impulsar la difusión atómica. A menudo se denomina "sinterización convencional".

El cuerpo verde simplemente se coloca en un horno de alta temperatura durante un período prolongado, permitiendo que las partículas se fusionen lentamente y los poros se cierren. Aunque es simple y ampliamente utilizada, puede requerir temperaturas muy altas y duraciones largas, lo que puede provocar un crecimiento excesivo del grano y limitar la resistencia final.

Sinterización en Fase Líquida (Acelerando la Densificación)

Esta técnica introduce una pequeña cantidad de una fase líquida durante el calentamiento. Este líquido puede ser un aditivo intencional o resultar de impurezas que tienen un punto de fusión más bajo que el polvo cerámico principal.

El líquido moja las partículas sólidas y actúa como una vía de transporte de alta velocidad para los átomos, acelerando drásticamente la difusión y la reorganización. Esto permite la sinterización a temperaturas más bajas y tiempos más cortos en comparación con la sinterización en estado sólido, lo que a menudo resulta en densidades finales más altas.

Sinterización Asistida por Presión (Forzando la Densificación)

Para aplicaciones de alto rendimiento donde la densidad máxima no es negociable, se aplica presión externa durante el ciclo de calentamiento.

El Prensado en Caliente (HP) implica calentar y aplicar simultáneamente presión uniaxial (en una dirección) al polvo en una matriz. Esta fuerza ayuda físicamente a la reorganización de las partículas y al cierre de los poros, produciendo piezas altamente densas.

El Prensado Isostático en Caliente (HIP) es un método más avanzado donde la pieza se calienta en un ambiente de gas inerte a alta presión. La presión es isostática (igual desde todas las direcciones), lo que permite la densificación de formas complejas y la curación de defectos internos.

Sinterización Asistida por Campo (Avanzada y Rápida)

Estas técnicas de vanguardia utilizan campos eléctricos o microondas para suministrar calor de una manera fundamentalmente diferente, resolviendo muchos de los problemas de los métodos convencionales.

Un ejemplo destacado es la Sinterización por Plasma de Chispa (SPS). En SPS, se pasa una corriente de CC pulsada directamente a través del polvo y las herramientas. Esto crea tasas de calentamiento extremadamente rápidas y plasma entre las partículas, permitiendo una densificación completa en minutos en lugar de horas. La velocidad es crítica para prevenir el crecimiento del grano, lo que la hace ideal para crear cerámicas nanoestructuradas.

Comprender los Compromisos: Método vs. Microestructura

La elección de una técnica de sinterización nunca se realiza de forma aislada. Es una decisión calculada basada en un equilibrio crítico de factores en competencia.

Temperatura y Tiempo frente a Crecimiento del Grano

Este es el dilema clásico de la sinterización convencional. El calor y el tiempo necesarios para eliminar la porosidad también proporcionan la energía para que los granos crezcan más. Si bien una pieza densa es fuerte, los granos excesivamente grandes pueden convertirse en una fuente de debilidad y fractura.

Presión frente a Complejidad y Costo

Los métodos asistidos por presión como HP y HIP son excepcionalmente efectivos para producir cerámicas densas y de grano fino a temperaturas más bajas. Sin embargo, el equipo es significativamente más caro y complejo, y el rendimiento a menudo es menor, lo que lo hace inadecuado para la producción de bajo costo y alto volumen.

Velocidad frente a Uniformidad

Las técnicas rápidas y avanzadas como SPS son revolucionarias para desarrollar nuevos materiales y preservar las características a nanoescala. El compromiso puede ser desafíos para lograr una distribución de temperatura perfectamente uniforme en piezas grandes o de forma compleja, lo que puede provocar variaciones en la densidad y el estrés.

Elegir la Estrategia de Sinterización Correcta

Su elección debe guiarse por el objetivo final del componente. No existe una única técnica "mejor", solo la más apropiada para una aplicación específica.

- Si su enfoque principal es la producción rentable de piezas estándar: La sinterización en estado sólido o en fase líquida proporciona un equilibrio confiable y económico de propiedades para artículos como baldosas o aislantes.

- Si su enfoque principal es la máxima densidad y el rendimiento mecánico: Los métodos asistidos por presión como el Prensado Isostático en Caliente (HIP) son el estándar de la industria para componentes críticos como rodamientos o blindajes.

- Si su enfoque principal es preservar nanoestructuras o desarrollar materiales avanzados: Las técnicas asistidas por campo como la Sinterización por Plasma de Chispa (SPS) son esenciales para lograr la densificación sin sacrificar la estructura de grano fino.

En última instancia, seleccionar la técnica de sinterización correcta se trata de controlar con precisión la microestructura del material para lograr el rendimiento deseado en el componente final.

Tabla de Resumen:

| Técnica | Mecanismo Principal | Ventaja Clave | Ideal Para |

|---|---|---|---|

| Sinterización en Estado Sólido | Difusión atómica impulsada por calor | Simple, rentable | Piezas estándar, baldosas, aislantes |

| Sinterización en Fase Líquida | Difusión acelerada por fase líquida | Temperaturas más bajas, densificación más rápida | Producción acelerada con alta densidad |

| Sinterización Asistida por Presión | Calor + Presión externa | Máxima densidad, propiedades superiores | Componentes críticos como rodamientos, blindajes |

| Sinterización Asistida por Campo (Ej. SPS) | Calentamiento por campo eléctrico/plasma | Ultra-rápida, previene el crecimiento del grano | Materiales nanoestructurados/avanzados |

¿Listo para Optimizar su Proceso de Sinterización de Cerámica?

Elegir la técnica de sinterización correcta es fundamental para lograr la densidad, resistencia y microestructura que exige su aplicación. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso.

Ayudamos a laboratorios y fabricantes a seleccionar los hornos y herramientas adecuados para técnicas que van desde la sinterización convencional en estado sólido hasta la avanzada Sinterización por Plasma de Chispa (SPS). Permítanos ayudarle a lograr resultados superiores y acelerar su I+D o producción.

Contacte a KINTEK hoy para discutir sus necesidades específicas de sinterización de cerámica y descubrir la solución óptima para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno de caja? De 1000°C a 1800°C según el tipo de calentamiento

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura

- ¿Cuál es la función de un horno de caja de alta temperatura en la síntesis de g-C3N4? Optimice la producción de su fotocatalizador

- ¿Por qué se utiliza un horno de resistencia a alta temperatura tipo caja para T-POMs@ZIF-67? Dominio de la pirólisis de MOF a catalizador

- ¿Cuál es la función de los hornos de resistencia de caja industriales en el postprocesamiento de impresión 3D? Optimizar piezas AM metálicas

- ¿Cuál es la capacidad de un horno mufla? Encuentre el tamaño adecuado para las necesidades de su laboratorio

- ¿Qué es el contenido de cenizas de un horno? La herramienta vs. La medición explicada

- ¿Qué es el método de calcinación húmeda? Un enfoque más rápido y a menor temperatura para el análisis de minerales