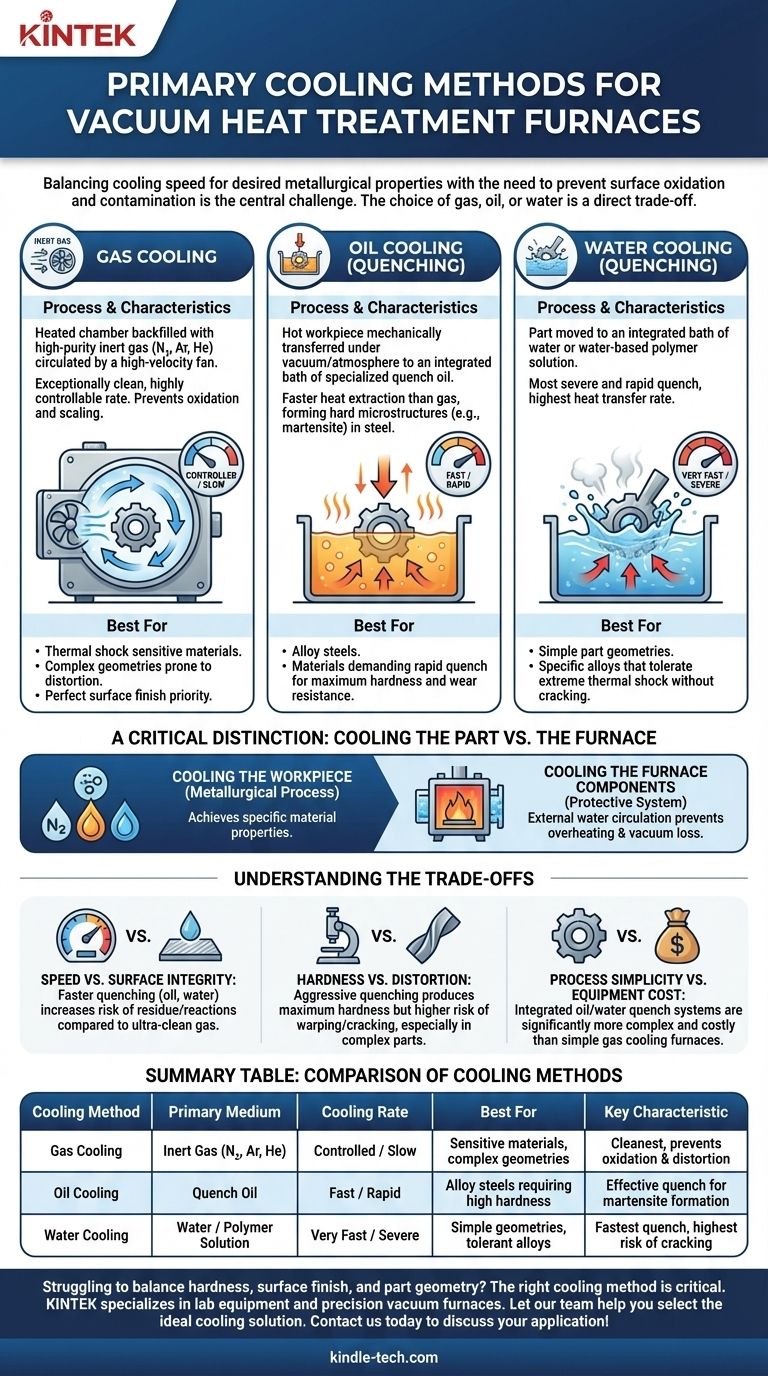

Los tres métodos principales para enfriar una pieza de trabajo en un horno de tratamiento térmico al vacío son el enfriamiento por gas, el enfriamiento por aceite y el enfriamiento por agua. Cada método implica un medio y una velocidad de enfriamiento diferentes, seleccionados específicamente para lograr las propiedades metalúrgicas deseadas en la pieza terminada, al tiempo que se preserva la superficie prístina y libre de óxido creada por el entorno de vacío.

El desafío central en el enfriamiento del horno de vacío es equilibrar la necesidad de una velocidad de enfriamiento específica, que dicta las propiedades finales del material, con el mandato de prevenir la oxidación y la contaminación de la superficie. Su elección de gas, aceite o agua es una compensación directa entre estos factores.

El papel del enfriamiento en el tratamiento térmico al vacío

Por qué la velocidad de enfriamiento es crítica

La velocidad a la que se enfría una pieza de metal después del calentamiento determina su microestructura final. Esta estructura interna dicta propiedades mecánicas cruciales como la dureza, la tenacidad y la ductilidad.

Procesos como el temple (enfriamiento rápido) están diseñados para "bloquear" una microestructura deseable, mientras que procesos más lentos como el recocido crean un estado más blando y trabajable. El método de enfriamiento no es una ocurrencia tardía; es una parte fundamental de la receta del tratamiento térmico.

Preservación de la ventaja del vacío

El principal beneficio de usar un horno de vacío es la ausencia total de aire, lo que previene la oxidación, la formación de escamas y la decoloración.

Esto significa que las piezas salen del horno limpias y, a menudo, listas para su uso inmediato sin operaciones de limpieza secundarias. El método de enfriamiento elegido debe mantener este alto nivel de integridad de la superficie.

Un desglose de los métodos de enfriamiento principales

Enfriamiento por gas

Este es el método más común para piezas que requieren un enfriamiento controlado sin riesgo de contaminación. El proceso implica rellenar la cámara de vacío calentada con un gas inerte de alta pureza.

- Proceso: Después del ciclo de calentamiento, un ventilador de alta velocidad hace circular un gas inerte como nitrógeno, argón o helio a través de la cámara y sobre las piezas.

- Características: El enfriamiento por gas es excepcionalmente limpio y ofrece una velocidad de enfriamiento altamente controlable, que se puede ajustar cambiando la presión del gas y la velocidad del ventilador.

- Ideal para: Materiales sensibles al choque térmico, geometrías complejas propensas a la distorsión y aplicaciones donde mantener un acabado superficial perfecto es la máxima prioridad.

Enfriamiento por aceite (Temple)

Para muchos aceros aleados, el enfriamiento por gas no es lo suficientemente rápido como para lograr la dureza requerida. En estos casos, se utiliza el temple en aceite.

- Proceso: La pieza de trabajo caliente se transfiere mecánicamente de la cámara de calentamiento a una cámara separada e integrada que contiene un baño de aceite de temple especializado, todo mientras se mantiene un vacío o una atmósfera controlada.

- Características: El aceite proporciona una velocidad de extracción de calor mucho mayor que el gas, lo que permite la formación de microestructuras duras como la martensita en el acero.

- Ideal para: Aceros aleados y otros materiales que exigen un temple rápido para lograr la máxima dureza y resistencia al desgaste.

Enfriamiento por agua (Temple)

El agua proporciona el temple más severo y rápido posible, pero su uso es menos común debido al alto riesgo de distorsión o agrietamiento de la pieza.

- Proceso: Similar al temple en aceite, la pieza se traslada a un baño integrado de agua o una solución polimérica a base de agua.

- Características: El agua ofrece la transferencia de calor más rápida, lo que resulta en la mayor dureza posible para ciertos materiales.

- Ideal para: Geometrías de piezas simples y aleaciones específicas que pueden soportar un choque térmico extremo sin agrietarse.

Una distinción crítica: enfriar la pieza frente al horno

Es esencial distinguir entre enfriar la pieza de trabajo y enfriar el horno en sí. Si bien ambos pueden usar agua, sus funciones son completamente diferentes.

Enfriamiento de la pieza de trabajo

Este es el proceso metalúrgico discutido anteriormente, que utiliza gas, aceite o agua para lograr propiedades específicas del material.

Enfriamiento de los componentes del horno

Cada horno de vacío tiene un sistema de enfriamiento por agua externo para sus componentes estructurales. Este sistema hace circular agua a través de camisas en la carcasa del horno, la puerta y las conexiones de alimentación. Su propósito es puramente protector: evitar que las paredes del horno y los sellos de goma críticos se sobrecalienten y fallen, lo que provocaría una pérdida de vacío.

Comprender las compensaciones

Velocidad frente a integridad de la superficie

Los métodos de temple más rápidos, como el aceite y el agua, son más efectivos para endurecer, pero conllevan un mayor riesgo de dejar residuos o causar reacciones en la superficie en comparación con el gas inerte ultralimpio.

Dureza frente a distorsión

Cuanto más agresivo es el temple, mayores son las tensiones internas aplicadas al material. Si bien el temple en agua puede producir la máxima dureza, también crea el mayor riesgo de deformación o agrietamiento, especialmente en piezas con diseños intrincados o esquinas afiladas.

Simplicidad del proceso frente a costo del equipo

Los hornos diseñados solo para enfriamiento por gas son generalmente más simples y menos costosos. Los hornos con capacidades integradas de temple en aceite o agua son sistemas multichambras que son significativamente más complejos y costosos de construir y mantener.

Tomar la decisión correcta para su aplicación

Su selección debe alinearse directamente con el material que se está tratando y su objetivo final.

- Si su enfoque principal es la limpieza de la superficie y la minimización de la distorsión: El enfriamiento por gas es la opción más confiable, protegiendo la geometría y el acabado de la pieza.

- Si su enfoque principal es lograr la máxima dureza en la mayoría de los aceros aleados: El temple en aceite proporciona la velocidad de enfriamiento rápida requerida para estos materiales.

- Si su enfoque principal es procesar aceros al carbono simples o aleaciones que toleran un choque térmico extremo: El temple en agua ofrece el ciclo de enfriamiento más rápido posible.

En última instancia, la selección del método de enfriamiento correcto es cómo traduce los beneficios teóricos del tratamiento térmico al vacío en un producto terminado confiable y de alta calidad.

Tabla resumen:

| Método de enfriamiento | Medio principal | Velocidad de enfriamiento | Ideal para | Característica clave |

|---|---|---|---|---|

| Enfriamiento por gas | Gas inerte (N₂, Ar, He) | Controlado / Lento | Materiales sensibles, geometrías complejas | Más limpio, previene la oxidación y la distorsión |

| Enfriamiento por aceite | Aceite de temple | Rápido / Rápido | Aceros aleados que requieren alta dureza | Temple efectivo para la formación de martensita |

| Enfriamiento por agua | Solución de agua / polímero | Muy rápido / Severo | Geometrías simples, aleaciones tolerantes | Temple más rápido, mayor riesgo de agrietamiento |

¿Tiene problemas para equilibrar la dureza, el acabado de la superficie y la geometría de la pieza en su proceso de tratamiento térmico? El método de enfriamiento correcto es fundamental. KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio con hornos de vacío de precisión y orientación experta. Permita que nuestro equipo lo ayude a seleccionar la solución de enfriamiento ideal (gas, aceite o agua) para lograr sus objetivos metalúrgicos específicos y proteger la integridad de su pieza. ¡Contáctenos hoy para discutir su aplicación!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué sucede si la temperatura de sinterización es demasiado alta? Evite daños irreversibles en sus piezas

- ¿Qué entornos proporciona un horno de alto vacío para la síntesis de h-BN? Domine la producción de nanopartículas de alta pureza

- ¿Cuál es la temperatura utilizada en el endurecimiento? Domine la clave para el éxito del endurecimiento del acero

- ¿Qué es la presión parcial en un horno de vacío? Dominando las atmósferas controladas para un procesamiento térmico superior

- ¿Qué función cumple un horno de alto vacío y alta temperatura en las simulaciones de carburo de uranio de grado nuclear?

- ¿Cómo facilitan los hornos de alta temperatura el tratamiento térmico de materiales electrolíticos sólidos de haluro?

- ¿Para qué se utiliza el moldeo al vacío? Crear prototipos de alta fidelidad y piezas de bajo volumen

- ¿Cuáles son las desventajas del proceso de sinterización? Limitaciones clave en densidad, coste y tamaño