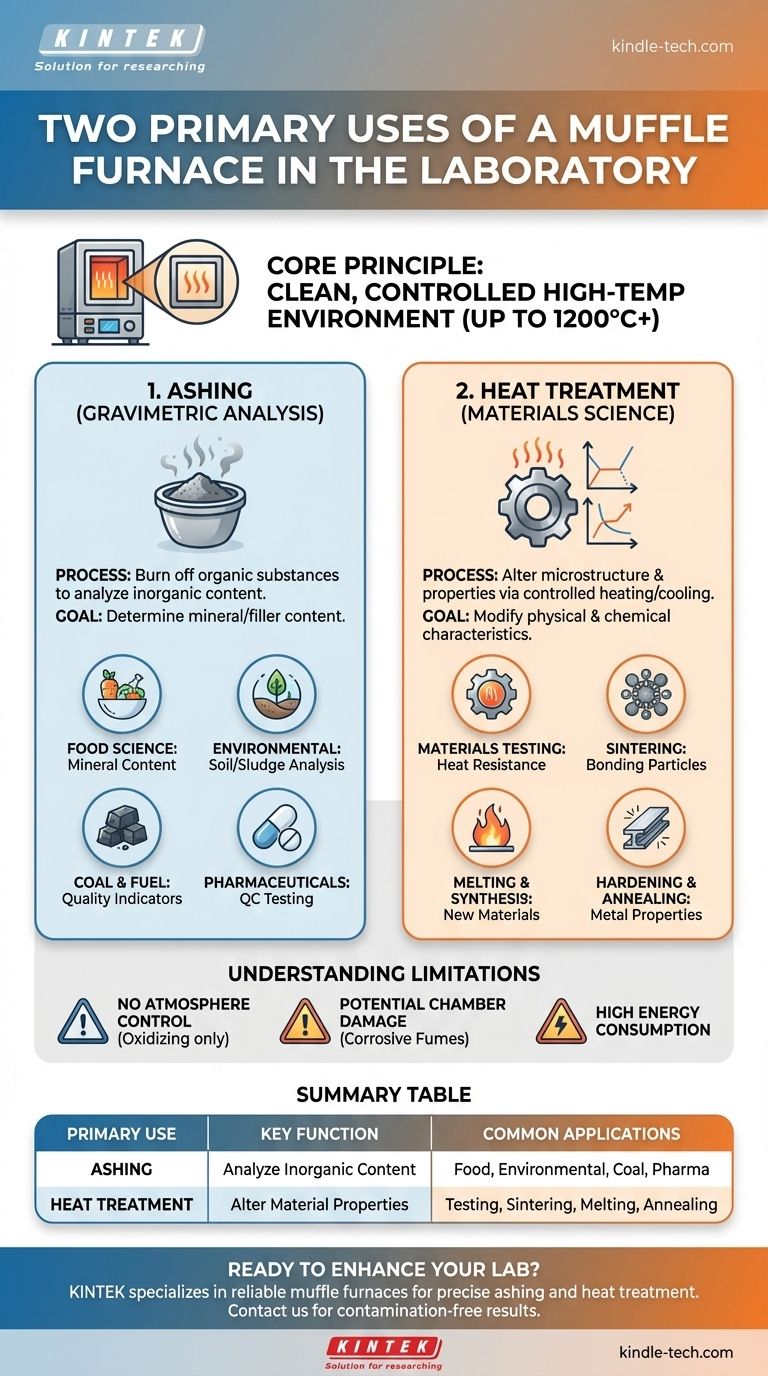

En esencia, un horno mufla se utiliza para dos funciones principales en un entorno de laboratorio: determinar el contenido inorgánico no volátil de una muestra mediante un proceso llamado calcinación (ashing) y tratamiento térmico de materiales para estudiar o alterar sus propiedades físicas y químicas a temperaturas extremadamente altas. Estos procesos son fundamentales para el control de calidad, la ciencia de materiales y la química analítica.

El valor único de un horno mufla proviene de su capacidad para calentar muestras en un entorno controlado y de alta temperatura que está completamente aislado de los elementos calefactores. Esto previene la contaminación, asegurando la integridad del resultado analítico o del tratamiento del material.

Lo que fundamentalmente hace un horno mufla

El principio de la "Mufla"

El nombre del horno mufla proviene de su característica de diseño central: una cámara interior aislada, o "mufla", que contiene la muestra.

Esta cámara separa el material que se calienta de los elementos calefactores reales y de cualquier subproducto de la combustión. Este diseño asegura que la muestra se caliente de manera limpia y uniforme, principalmente a través del calor radiante y por convección.

Entorno controlado de alta temperatura

Los hornos mufla modernos proporcionan un control de temperatura preciso, a menudo hasta 1200 °C (2200 °F) o superior.

Permiten ciclos de calentamiento programados, lo que permite a los usuarios controlar la velocidad de aumento de la temperatura (rampa), cuánto tiempo se mantiene la temperatura (permanencia) y la velocidad de enfriamiento. Este control es fundamental para experimentos repetibles y protocolos de prueba estandarizados.

Las aplicaciones principales en detalle

Aunque existen muchos usos específicos, casi todos se agrupan en una de dos categorías principales: descomposición analítica o modificación de materiales.

Aplicación 1: Calcinación y análisis gravimétrico

La calcinación es el proceso de utilizar calor intenso para quemar todas las sustancias orgánicas de una muestra, dejando solo el material inorgánico no combustible (ceniza).

Esta es una forma de análisis gravimétrico, donde se mide la masa de la ceniza restante para determinar el contenido de minerales o rellenos de la muestra original. Esto es esencial en muchos campos.

- Ciencia de los alimentos: Para determinar el contenido mineral total de un producto alimenticio.

- Análisis ambiental: Para procesar muestras como lodos de aguas residuales o suelo para aislar contaminantes inorgánicos.

- Análisis de carbón y combustible: Para medir la humedad, las cenizas y la materia volátil, que son indicadores clave de la calidad del combustible.

- Productos farmacéuticos: Para pruebas de control de calidad de materias primas y medicamentos terminados.

Aplicación 2: Tratamiento térmico y ciencia de materiales

El segundo uso principal es alterar la microestructura y las propiedades de un material mediante un calentamiento y enfriamiento cuidadosamente controlados.

Esta aplicación se centra menos en lo que se elimina y más en cómo cambia el material en sí.

- Pruebas de materiales: Los ingenieros utilizan hornos mufla para probar la resistencia al calor y la integridad estructural de materiales como el hormigón o las aleaciones metálicas.

- Sinterización: En cerámica y metalurgia de polvos, las partículas finas se calientan por debajo de su punto de fusión hasta que se unen, formando un objeto sólido y cohesivo.

- Fusión y síntesis: Se utiliza a pequeña escala para fundir vidrio, crear aleaciones metálicas o sintetizar nuevos materiales cristalinos que solo se forman a altas temperaturas.

- Templado y recocido: Para cambiar la dureza, ductilidad y resistencia de los metales para investigación o creación de componentes.

Comprensión de las compensaciones y limitaciones

Aunque son increíblemente útiles, los hornos mufla no son una solución universal para todas las necesidades de alta temperatura. Comprender sus limitaciones es clave para un uso adecuado.

Falta de control de atmósfera

Un horno mufla estándar opera en una atmósfera de aire ambiente (oxidante). No se puede utilizar para procesos que requieren una atmósfera inerte (p. ej., argón) o reactiva (p. ej., hidrógeno). Para esas aplicaciones, se necesita un horno tubular especializado.

Potencial de daño a la cámara

Si bien la mufla protege la muestra de la contaminación, no protege el horno de la muestra. Calentar materiales altamente corrosivos o volátiles puede liberar vapores que atacan y degradan el aislamiento interno y los termopares del horno con el tiempo.

Consumo de energía

Alcanzar y mantener temperaturas superiores a 1000 °C requiere una cantidad significativa de energía eléctrica. Esto los convierte en uno de los equipos que más consumen energía en un laboratorio típico.

Tomar la decisión correcta para su objetivo

El caso de uso específico dicta qué características del horno son más importantes.

- Si su enfoque principal es el análisis cuantitativo (calcinación): Priorice un horno con una uniformidad y precisión de temperatura excepcionales para garantizar que toda la materia orgánica se queme de manera consistente.

- Si su enfoque principal es la ciencia de materiales (tratamiento térmico): Busque capacidades de programación avanzadas que le permitan controlar con precisión las velocidades de rampa y los tiempos de permanencia.

- Si su enfoque principal es la preparación para el análisis elemental: Asegúrese de que los materiales de la cámara del horno no liberen contaminantes en su muestra a altas temperaturas.

En última instancia, el horno mufla es una herramienta indispensable para cualquier proceso de laboratorio que exija un calentamiento limpio, controlado y preciso a alta temperatura.

Tabla de resumen:

| Uso principal | Función clave | Aplicaciones comunes |

|---|---|---|

| Calcinación | Quemar materia orgánica para analizar el contenido inorgánico | Ciencia de los alimentos, análisis ambiental, pruebas de carbón, productos farmacéuticos |

| Tratamiento térmico | Alterar las propiedades del material mediante calentamiento controlado | Pruebas de materiales, sinterización, fusión, recocido, endurecimiento |

¿Listo para mejorar las capacidades de alta temperatura de su laboratorio?

KINTEK se especializa en proporcionar hornos mufla y equipos de laboratorio confiables adaptados a sus necesidades específicas. Ya sea que requiera una calcinación precisa para química analítica o un tratamiento térmico controlado para la ciencia de materiales, nuestras soluciones garantizan resultados precisos y libres de contaminación.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede apoyar los objetivos de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cómo afecta el tratamiento térmico a la rugosidad superficial? Minimice la degradación de la superficie para piezas de precisión

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cuáles son las desventajas de un horno mufla? Comprender las compensaciones para su laboratorio