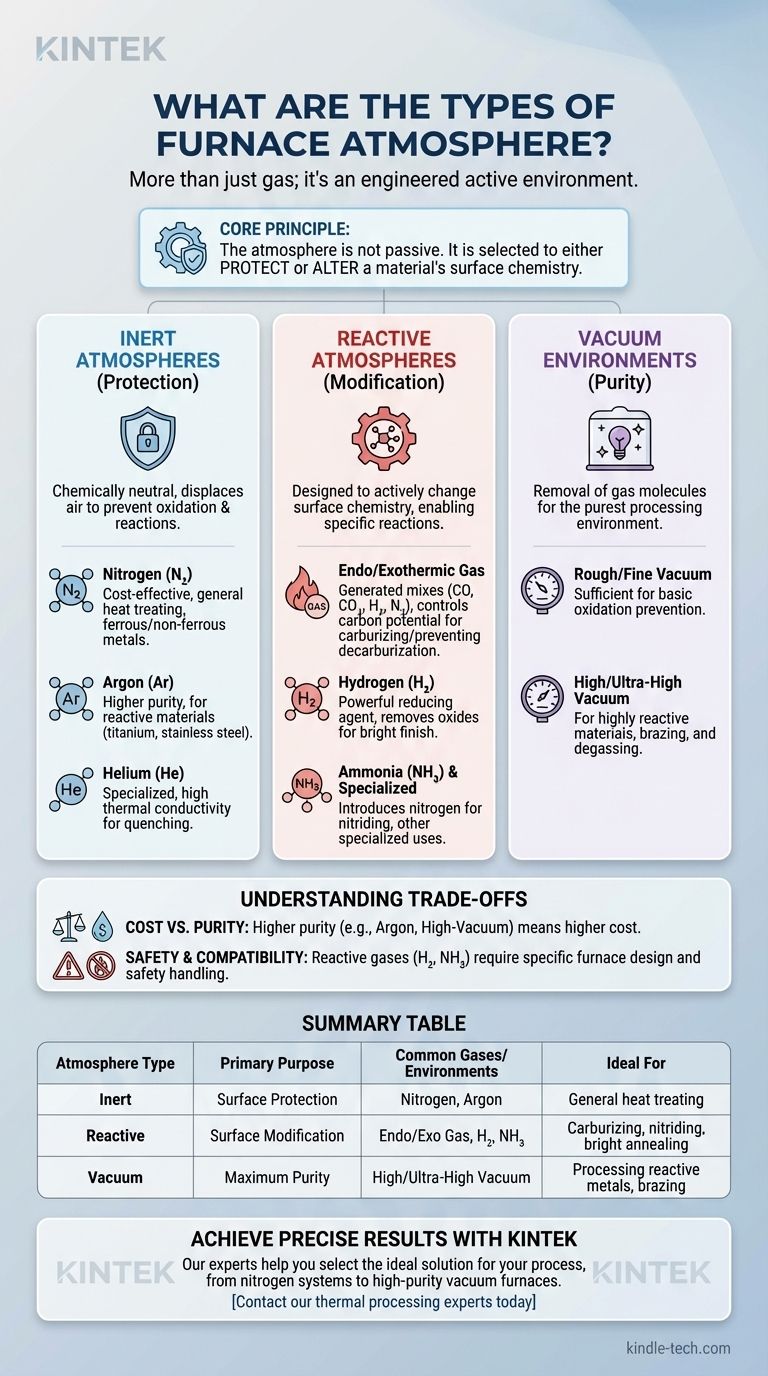

Una atmósfera de horno es mucho más que solo el gas dentro de una cámara; es un entorno activo y diseñado que es fundamental para el resultado de cualquier proceso térmico. Los tipos principales se categorizan ampliamente como atmósferas de gas inerte (como nitrógeno o argón), atmósferas reactivas (como gases endotérmicos o exotérmicos) y entornos de vacío, cada uno diseñado para lograr un resultado químico o físico específico en el material que se calienta.

El principio fundamental a comprender es que la atmósfera del horno no es pasiva. Es una variable de proceso fundamental que debe seleccionar para proteger la superficie de un material de cambios o para alterar deliberada y precisamente su química superficial.

El Propósito de una Atmósfera Controlada

Se introduce una atmósfera controlada en un horno para reemplazar el aire ambiente, que es aproximadamente 78% nitrógeno, 21% oxígeno y 1% otros gases. La eliminación del oxígeno reactivo es a menudo el objetivo principal, pero no el único.

Prevención de Reacciones No Deseadas

La función más común de una atmósfera de horno es la protección de la superficie. A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno, lo que provoca formación de cascarilla y oxidación.

Al purgar la cámara con un gas inerte o crear un vacío, se pueden prevenir estas reacciones perjudiciales. Esto también es fundamental para evitar la descarburación, un proceso por el cual el carbono se desprende de la superficie del acero, ablandándolo.

Habilitación de Reacciones Específicas

Por el contrario, algunos procesos requieren que ocurra una reacción química específica en la superficie del material. Estas se conocen como atmósferas reactivas.

Estas atmósferas contienen gases específicos diseñados para introducir elementos en la pieza de trabajo. Esto permite tratamientos de modificación superficial como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) para endurecer la superficie de las piezas de acero.

Tipos Clave de Atmósferas de Horno

La selección de una atmósfera está dictada enteramente por el objetivo del proceso. Las categorías principales se definen por su interactividad química con la pieza de trabajo.

Atmósferas Inertes (Protección)

Estas atmósferas son químicamente neutras para la pieza de trabajo. Su único propósito es desplazar el aire, principalmente el oxígeno, para prevenir la oxidación y otras reacciones no deseadas.

- Nitrógeno (N₂): La atmósfera inerte más común y rentable. Es adecuada para una amplia gama de aplicaciones de tratamiento térmico para metales ferrosos y no ferrosos.

- Argón (Ar): Más inerte que el nitrógeno y se utiliza para materiales que pueden reaccionar con el nitrógeno a altas temperaturas, como el titanio o ciertos aceros inoxidables. Es más denso que el aire y proporciona una excelente protección, pero es más caro.

- Helio (He): Un gas inerte utilizado en aplicaciones especializadas, a menudo valorado por su alta conductividad térmica en procesos de temple en hornos de vacío.

Atmósferas Reactivas (Modificación)

Estas atmósferas están diseñadas para cambiar activamente la superficie del material.

- Gas Endotérmico/Exotérmico: Son gases generados, a menudo a partir de la combustión parcial de gas natural. Son mezclas cuidadosamente controladas de monóxido de carbono, dióxido de carbono, hidrógeno y nitrógeno. Su uso principal es controlar el "potencial de carbono" para prevenir la descarburación o para realizar la cementación del acero.

- Hidrógeno (H₂): Un potente agente reductor. Se utiliza para eliminar activamente óxidos de la superficie de un material, creando un acabado brillante y limpio. A menudo se mezcla con nitrógeno (gas de formación) para reducir la inflamabilidad.

- Amoníaco (NH₃) y Otros Gases Especializados: Gases como el amoníaco se utilizan para introducir nitrógeno para la nitruración. Otros gases, como el dióxido de azufre, se utilizan para aplicaciones altamente especializadas.

Entornos de Vacío (Pureza)

Un vacío no es la ausencia de una atmósfera, sino un tipo de atmósfera en sí misma. Al eliminar casi todas las moléculas de gas, un horno de vacío proporciona el entorno de procesamiento más puro posible.

Se utilizan diferentes niveles de vacío para diferentes propósitos:

- Vacío Rugoso/Fino: Suficiente para prevenir la oxidación básica.

- Vacío Alto/Ultra Alto: Requerido para procesar materiales altamente reactivos o para aplicaciones como la soldadura fuerte y la desgasificación, donde el objetivo es eliminar todos los gases atrapados del propio material.

Comprensión de las Compensaciones y Consideraciones

Elegir una atmósfera implica equilibrar los requisitos del proceso con las limitaciones prácticas. No existe una única opción "mejor".

Costo frente a Pureza

El nivel de pureza requerido impacta directamente en el costo. El nitrógeno es un caballo de batalla económico para muchas aplicaciones, mientras que el argón de alta pureza es significativamente más caro pero necesario para metales reactivos. Un horno de alto vacío representa una gran inversión de capital pero ofrece una versatilidad y pureza inigualables.

Seguridad y Manipulación

Los gases reactivos y combustibles introducen desafíos de seguridad. El hidrógeno es extremadamente eficaz como agente reductor, pero es altamente inflamable y requiere sistemas de manipulación y seguridad especializados. El amoníaco es eficaz para la nitruración, pero es tóxico y corrosivo.

Compatibilidad del Equipo

No todos los hornos son iguales. Un horno de aire estándar no se puede utilizar simplemente con una atmósfera de hidrógeno. El horno debe estar diseñado con los sellos, materiales e interbloqueos de seguridad adecuados para manejar el gas o el nivel de vacío específico requerido para el proceso.

Tomar la Decisión Correcta para su Proceso

Su selección debe estar impulsada por una comprensión clara de su objetivo final para el material que se está tratando.

- Si su enfoque principal es prevenir la oxidación en aceros comunes: Una atmósfera de nitrógeno es típicamente la opción más efectiva y económica.

- Si su enfoque principal es endurecer la superficie de una pieza de acero: Se requiere una atmósfera reactiva, como un gas endotérmico para cementación o amoníaco disociado para nitruración.

- Si su enfoque principal es procesar metales altamente reactivos como el titanio o lograr la máxima limpieza para la soldadura fuerte: Un entorno de alto vacío es la opción superior y a menudo necesaria.

En última instancia, dominar la atmósfera del horno le otorga un control preciso sobre las propiedades finales y la calidad de su material.

Tabla Resumen:

| Tipo de Atmósfera | Propósito Principal | Gases/Entornos Comunes | Ideal Para |

|---|---|---|---|

| Atmósferas Inertes | Protección Superficial (Prevenir Oxidación) | Nitrógeno (N₂), Argón (Ar) | Tratamiento térmico general de aceros, metales no ferrosos |

| Atmósferas Reactivas | Modificación Superficial (Alterar Química) | Gas Endotérmico/Exotérmico, Hidrógeno (H₂), Amoníaco (NH₃) | Cementación, nitruración, recocido brillante |

| Entornos de Vacío | Pureza y Limpieza Máximas | Vacío Alto/Ultra Alto | Procesamiento de metales reactivos (titanio), soldadura fuerte, desgasificación |

Logre Resultados Precisos con la Atmósfera de Horno Correcta

Seleccionar la atmósfera de horno correcta es fundamental para el éxito de su proceso térmico, ya sea que necesite proteger la superficie de un material, alterar deliberadamente su química o lograr la máxima pureza. La elección incorrecta puede provocar piezas desechadas, soldaduras fuertes fallidas y calidad inconsistente.

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio. Nuestros expertos comprenden los matices de las atmósferas de horno y pueden ayudarle a seleccionar la solución ideal para su aplicación y materiales específicos, desde sistemas de nitrógeno rentables hasta hornos de vacío de alta pureza.

Permítanos ayudarle a dominar su proceso. Contacte a nuestros expertos en procesamiento térmico hoy mismo para discutir sus requisitos y asegurar que su próximo tratamiento térmico sea un éxito.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Qué gas se utiliza en los hornos de recocido? El papel del hidrógeno en la protección de sus materiales

- ¿Cuál es el propósito de usar un horno tubular de atmósfera para el recubrimiento de LLZTO? Mejorar el rendimiento de las baterías de estado sólido

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Cómo se crea una atmósfera reductora en un horno? Domine los métodos para obtener resultados sin oxidación

- ¿Qué es la atmósfera de un horno? Una guía para controlar su proceso térmico

- ¿Por qué es necesario un horno de alta temperatura con control de atmósfera para las cerámicas BZY20? Clave para la Activación de Protones

- ¿Cuál es un ejemplo de un entorno inerte? Controlar la química con atmósferas no reactivas

- ¿Cuál es la temperatura del recocido de hidrógeno? Proteja sus componentes metálicos del fragilizado