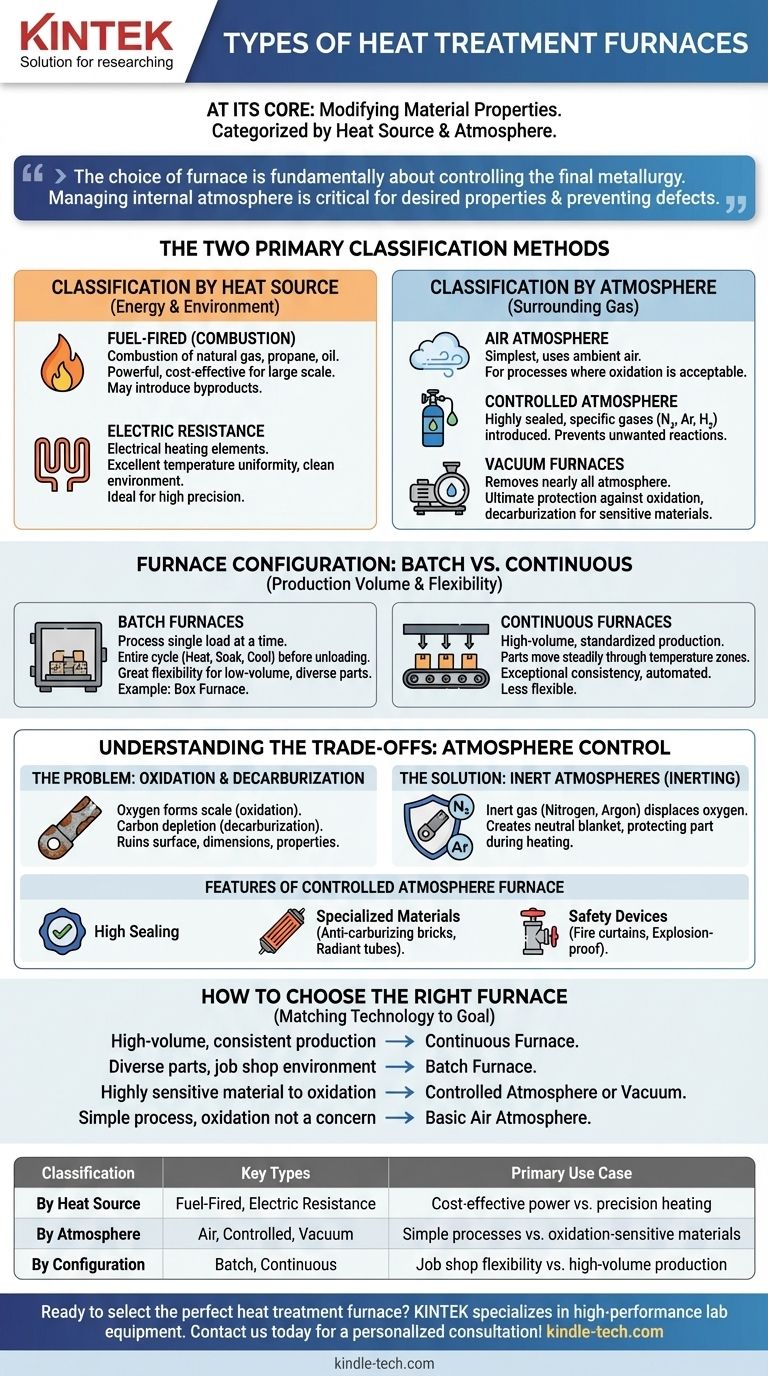

En esencia, un horno de tratamiento térmico es una herramienta para modificar las propiedades de un material, y se clasifican principalmente por su fuente de calor y el tipo de atmósfera que utilizan. Los tipos principales son los hornos de combustible o eléctricos, que pueden operar con una atmósfera de aire simple, una atmósfera controlada con precisión utilizando gases como el nitrógeno, o un vacío para prevenir cualquier reacción superficial.

La elección de un horno de tratamiento térmico es fundamentalmente una decisión sobre el control de la metalurgia final de una pieza. Si bien factores como la fuente de calor y la configuración importan, la capacidad del horno para gestionar su atmósfera interna es el elemento más crítico para lograr las propiedades deseadas y prevenir defectos como la oxidación.

Los dos métodos de clasificación principales

Para seleccionar el horno adecuado, primero debe comprender las dos formas fundamentales en que se diferencian: cómo generan calor y qué ambiente crean alrededor de la pieza.

Clasificación por fuente de calor

La fuente de energía impacta directamente en la uniformidad de la temperatura, el costo operativo y el ambiente del horno.

- Hornos de combustible (combustión): Estos utilizan la combustión de gas natural, propano o petróleo para generar calor. Pueden ser muy potentes y rentables para operaciones a gran escala, pero pueden introducir subproductos de la combustión en la atmósfera del horno si no están diseñados como un sistema de "calentamiento indirecto".

- Hornos de resistencia eléctrica: Estos utilizan elementos calefactores eléctricos para generar calor radiante. Ofrecen una excelente uniformidad de temperatura y un ambiente de calentamiento limpio, lo que los hace ideales para procesos que requieren alta precisión.

Clasificación por atmósfera

La atmósfera es el gas (o la ausencia de este) que rodea la pieza durante el ciclo de calentamiento. Es el factor más importante para controlar la química de la superficie.

- Hornos de atmósfera de aire: Estos son el tipo más simple, utilizando el aire ambiente dentro del horno. Son adecuados para procesos donde la oxidación superficial no es una preocupación o incluso es deseada.

- Hornos de atmósfera controlada: Estos están diseñados para estar altamente sellados. Permiten la introducción de gases específicos, como nitrógeno, argón o hidrógeno, para crear un ambiente gestionado con precisión. Esto es esencial para prevenir reacciones no deseadas.

- Hornos de vacío: Para el más alto nivel de protección, los hornos de vacío eliminan casi toda la atmósfera. Esta es la forma definitiva de prevenir la oxidación y la descarburación, crítica para materiales sensibles como aleaciones de titanio y aceros para herramientas de alta pureza.

Configuración del horno: Discontinuo vs. Continuo

Más allá del calor y la atmósfera, el diseño del horno se clasifica por cómo se mueve el material a través de él. Esta elección está impulsada enteramente por el volumen de producción y la variedad de piezas.

Hornos discontinuos

Los hornos discontinuos procesan una sola pieza o una sola carga de piezas a la vez. Todo el ciclo térmico (calentamiento, mantenimiento y enfriamiento) ocurre antes de que se abra el horno y se retire la carga.

Un ejemplo clásico es el horno de caja. Ofrecen gran flexibilidad para procesar piezas de diferentes tamaños y requisitos térmicos, lo que los hace ideales para producción de bajo volumen, talleres o investigación y desarrollo.

Hornos continuos

Los hornos continuos están diseñados para producción de alto volumen y estandarizada. Las piezas se cargan en una cinta transportadora (como una cinta de malla o rodillos) y se mueven constantemente a través de diferentes zonas de temperatura dentro del horno.

Esta configuración asegura que cada pieza experimente exactamente el mismo ciclo térmico, lo que lleva a una consistencia excepcional. Son altamente automatizados y eficientes, pero carecen de la flexibilidad de los hornos discontinuos.

Comprendiendo las compensaciones: La necesidad de control de la atmósfera

La decisión de utilizar un horno de atmósfera controlada más complejo y costoso se reduce a proteger el material de daños.

El problema: Reacciones superficiales no deseadas

Cuando el acero se calienta en presencia de oxígeno, forma una capa de óxido, o cascarilla. Esto se conoce como oxidación.

Además, el carbono dentro del acero puede reaccionar con la atmósfera y agotarse de la superficie, un proceso llamado descarburación. Ambos fenómenos pueden arruinar el acabado superficial, la precisión dimensional y las propiedades mecánicas de una pieza.

La solución: Atmósferas inertes

Para prevenir estas reacciones, se utiliza una atmósfera inerte para desplazar el oxígeno. Como se indica en la documentación del proceso, esto se logra típicamente purgando el horno con nitrógeno o argón.

Estos gases son no reactivos y crean una manta neutra alrededor de la pieza, protegiéndola durante todo el ciclo de alta temperatura. Este proceso a menudo se denomina inertización.

Características de un horno de atmósfera controlada

Para mantener este ambiente protector, estos hornos requieren características de diseño específicas:

- Alto sellado: La cámara del horno debe estar excepcionalmente bien sellada para evitar que la costosa atmósfera controlada se escape y, lo que es más importante, para evitar que entre aire.

- Materiales especializados: Los ladrillos refractarios deben ser anticarburizantes para evitar reaccionar con la atmósfera. Los elementos calefactores a menudo se contienen dentro de tubos radiantes para separarlos de la atmósfera del proceso.

- Dispositivos de seguridad: Debido a que los gases de proceso pueden ser inflamables (como el hidrógeno) o representar un riesgo de asfixia (como el nitrógeno), estos hornos están equipados con cortinas de fuego en las aberturas y dispositivos a prueba de explosiones para garantizar un funcionamiento seguro.

Cómo elegir el horno adecuado

Su elección debe guiarse por su material, su volumen de producción y sus requisitos de calidad final.

- Si su enfoque principal es la producción de alto volumen y consistente: Un horno continuo (como una cinta de malla o un horno de solera de rodillos) es la opción más eficiente.

- Si procesa diversas piezas con requisitos variables: Un horno discontinuo (como un horno de caja) ofrece la flexibilidad necesaria para un entorno de taller.

- Si su material es altamente sensible a la oxidación (por ejemplo, acero para herramientas, titanio): Debe utilizar un horno de atmósfera controlada o de vacío para proteger su integridad superficial.

- Si su proceso es simple y la oxidación superficial no es una preocupación: Un horno eléctrico o de combustible básico con atmósfera de aire es la solución más rentable.

En última instancia, seleccionar el horno adecuado consiste en hacer coincidir la tecnología con su objetivo metalúrgico específico.

Tabla resumen:

| Clasificación | Tipos clave | Caso de uso principal |

|---|---|---|

| Por fuente de calor | De combustible, de resistencia eléctrica | Potencia rentable vs. calentamiento de precisión |

| Por atmósfera | Aire, controlada, vacío | Procesos simples vs. materiales sensibles a la oxidación |

| Por configuración | Discontinuo, continuo | Flexibilidad de taller vs. producción de alto volumen |

¿Listo para seleccionar el horno de tratamiento térmico perfecto para las necesidades de su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos discontinuos, continuos y de atmósfera controlada diseñados para proteger sus materiales y garantizar resultados precisos. Nuestros expertos pueden ayudarle a elegir la tecnología adecuada para lograr sus objetivos metalúrgicos. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz