En esencia, los hornos de mufla son hornos de alta temperatura utilizados para una amplia gama de procesos de laboratorio e industriales. Se destacan en aplicaciones que requieren una uniformidad térmica precisa y un ambiente controlado, incluyendo pruebas analíticas como la calcinación, procesos de ciencia de materiales como el tratamiento térmico de metales, y la síntesis de cerámicas y vidrio. Su característica clave es una cámara exterior aislada que calienta una cámara interior separada (la "mufla"), asegurando que la muestra no se contamine con el combustible o los elementos calefactores.

Un horno de mufla se elige no solo por su capacidad para alcanzar altas temperaturas, sino por su capacidad para proporcionar un ambiente de calentamiento altamente uniforme y limpio. Esto lo hace indispensable para procesos donde la precisión y la integridad de la muestra son primordiales.

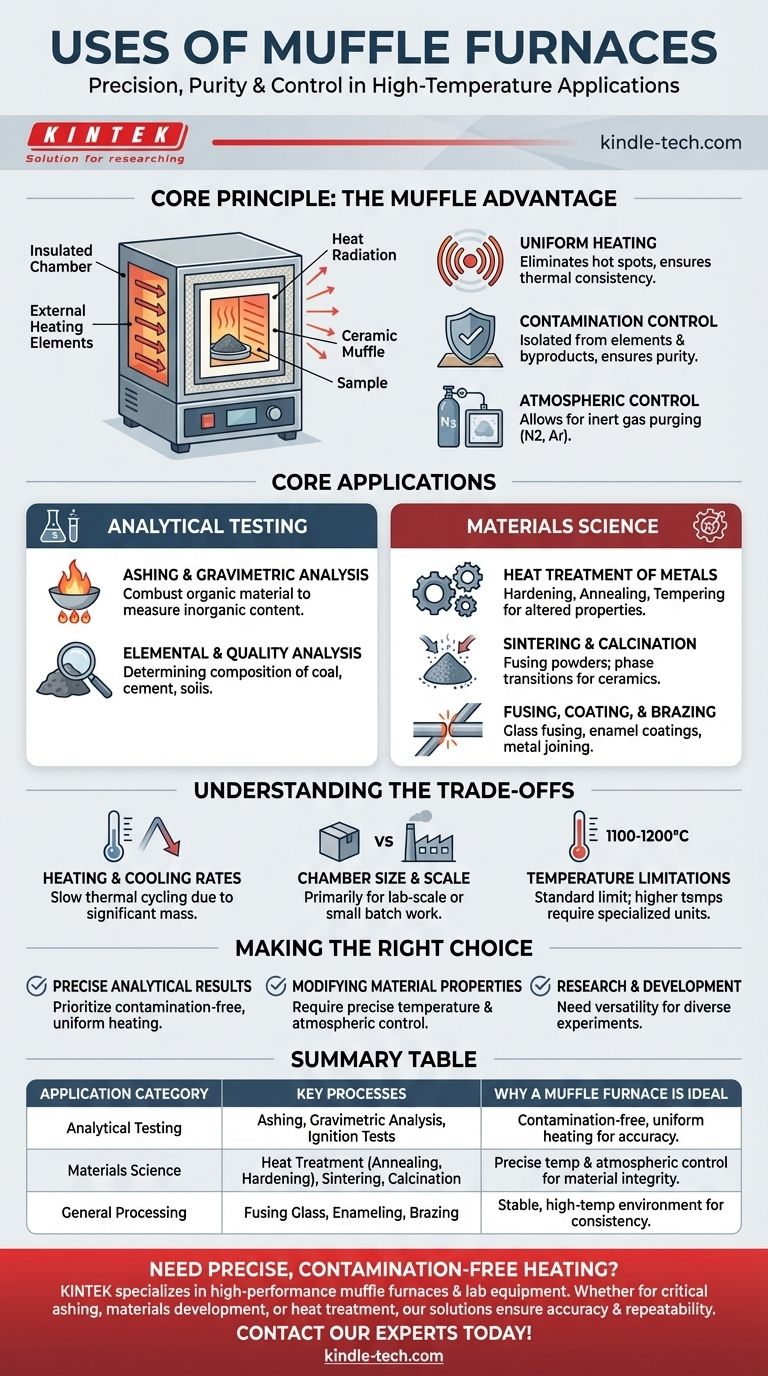

El Principio: ¿Por qué un Horno de Mufla?

El nombre "horno de mufla" proviene de su característica de diseño central: la mufla. Esta es una cámara de cerámica refractaria que contiene la muestra, la cual es calentada externamente por elementos calefactores. Esta simple separación es la clave de su utilidad.

Calentamiento Uniforme

El diseño asegura que el calor irradie uniformemente desde todos los lados de la cámara interior. Esto elimina los puntos calientes y proporciona una excepcional uniformidad térmica en toda la muestra, lo cual es crítico para resultados consistentes y repetibles.

Control de Contaminación

Dado que la muestra está dentro de la mufla, está aislada de los elementos calefactores. Esto previene cualquier posible contaminación de los propios elementos o, en hornos de combustible, de los subproductos de la combustión. Esta pureza es esencial para trabajos analíticos sensibles.

Control Atmosférico

Aunque muchos procesos se realizan en aire, los hornos de mufla a menudo pueden sellarse y purgarse con gases inertes como nitrógeno o argón. Esto permite un calentamiento en atmósfera controlada, lo cual es necesario para prevenir la oxidación o inducir reacciones químicas específicas.

Aplicaciones Principales en Pruebas Analíticas

Un uso principal de los hornos de mufla es en química analítica, donde las muestras deben procesarse para determinar su composición.

Calcinación y Análisis Gravimétrico

La calcinación es el proceso de quemar toda la materia orgánica de una muestra para medir el contenido inorgánico restante (la ceniza). Los hornos de mufla proporcionan las altas temperaturas y el ambiente rico en oxígeno necesarios para asegurar una combustión completa sin contaminar el residuo. Esta es una forma de análisis gravimétrico, que se basa en mediciones precisas de masa antes y después de un proceso.

Análisis Elemental y de Calidad

Las industrias utilizan hornos de mufla para pruebas críticas de control de calidad. Esto incluye determinar la calidad del carbón, analizar la composición del cemento y realizar pruebas de ignición en suelos y agregados para fines de ingeniería.

Aplicaciones Principales en Ciencia de Materiales

Los hornos de mufla son herramientas fundamentales para el desarrollo y procesamiento de materiales avanzados.

Tratamiento Térmico de Metales

El control preciso de la temperatura de un horno de mufla es ideal para alterar las propiedades físicas de los metales. Los procesos comunes incluyen:

- Endurecimiento: Calentar y luego enfriar rápidamente el acero para aumentar su dureza.

- Recocido: Calentar y enfriar lentamente para ablandar un metal y aliviar las tensiones internas.

- Templado: Recalentar suavemente una pieza endurecida para reducir la fragilidad.

Sinterización y Calcinación

La sinterización implica calentar materiales en polvo por debajo de su punto de fusión para fusionarlos en una masa sólida o porosa, un paso clave en la creación de cerámicas. La calcinación es un proceso de tratamiento térmico para provocar una transición de fase o eliminar una fracción volátil.

Fusión, Recubrimiento y Soldadura Fuerte

Los hornos de mufla proporcionan las temperaturas estables y altas necesarias para fusionar vidrio, crear recubrimientos de esmalte duraderos en metal y unir piezas metálicas mediante soldadura y soldadura fuerte.

Comprendiendo las Ventajas y Desventajas

Aunque increíblemente versátiles, los hornos de mufla no son la solución para todas las necesidades de alta temperatura.

Velocidades de Calentamiento y Enfriamiento

La significativa masa térmica requerida para la estabilidad de la temperatura significa que los hornos de mufla generalmente se calientan y enfrían lentamente. No son adecuados para aplicaciones que requieren ciclos térmicos rápidos.

Tamaño y Escala de la Cámara

La mayoría de los hornos de mufla están diseñados para trabajos a escala de laboratorio o en pequeños lotes. Aunque existen versiones industriales grandes, el término generalmente se refiere a unidades más pequeñas, tipo caja, no destinadas a la fabricación de alto volumen.

Limitaciones de Temperatura

Los hornos de mufla de laboratorio estándar suelen operar hasta 1100°C o 1200°C. Aunque existen modelos de mayor temperatura (hasta 1800°C), son más especializados y costosos. No pueden alcanzar las temperaturas extremas de los hornos de inducción o de arco.

Tomando la Decisión Correcta para su Proceso

La selección del equipo de calentamiento adecuado depende completamente de su objetivo final.

- Si su enfoque principal son los resultados analíticos precisos (por ejemplo, calcinación): El calentamiento uniforme y libre de contaminación de un horno de mufla es innegociable para la precisión.

- Si su enfoque principal es modificar las propiedades del material (por ejemplo, tratamiento térmico de acero): El control preciso de la temperatura y la atmósfera del horno es esencial para lograr resultados consistentes y repetibles.

- Si su enfoque principal es la investigación y el desarrollo (por ejemplo, sinterización de nuevas cerámicas): La versatilidad de un horno de mufla lo convierte en una herramienta ideal para una amplia gama de experimentos a alta temperatura.

En última instancia, un horno de mufla es la herramienta definitiva cuando su proceso exige condiciones de alta temperatura precisas, uniformes y limpias.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Por qué un Horno de Mufla es Ideal |

|---|---|---|

| Pruebas Analíticas | Calcinación, Análisis Gravimétrico, Pruebas de Ignición | Calentamiento uniforme y libre de contaminación para resultados precisos |

| Ciencia de Materiales | Tratamiento Térmico (Recocido, Endurecimiento), Sinterización, Calcinación | Control preciso de temperatura y atmósfera para la integridad del material |

| Procesamiento General | Fusión de Vidrio, Esmaltado, Soldadura Fuerte | Ambiente estable de alta temperatura para resultados consistentes |

¿Necesita un calentamiento preciso y libre de contaminación para su laboratorio? KINTEK se especializa en hornos de mufla y equipos de laboratorio de alto rendimiento. Ya sea que esté realizando pruebas críticas de calcinación, desarrollando nuevos materiales o necesite un tratamiento térmico confiable, nuestras soluciones garantizan la precisión y repetibilidad que su trabajo exige. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tipo de material se utiliza para la protección contra el sobrecalentamiento en un horno de mufla? Un sistema de seguridad de doble capa explicado

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Cómo se opera un horno mufla? Domine el proceso paso a paso para obtener resultados precisos y seguros

- ¿Cuál es la temperatura de fusión de la cerámica? Comprender el rendimiento de los materiales a alta temperatura