En esencia, un horno de inducción es un potente transformador. Utiliza un campo magnético fluctuante para inducir una corriente eléctrica directamente dentro del metal que se va a fundir. La propia resistencia eléctrica del metal a esta corriente interna genera un calor intenso y rápido, fundiéndolo de adentro hacia afuera sin que ninguna llama externa o elemento calefactor entre en contacto.

El principio fundamental no consiste en aplicar calor al metal, sino en convertir el metal en su propia fuente de calor. Esto se logra mediante el uso de la inducción electromagnética, la misma ley física que rige el funcionamiento de los transformadores eléctricos.

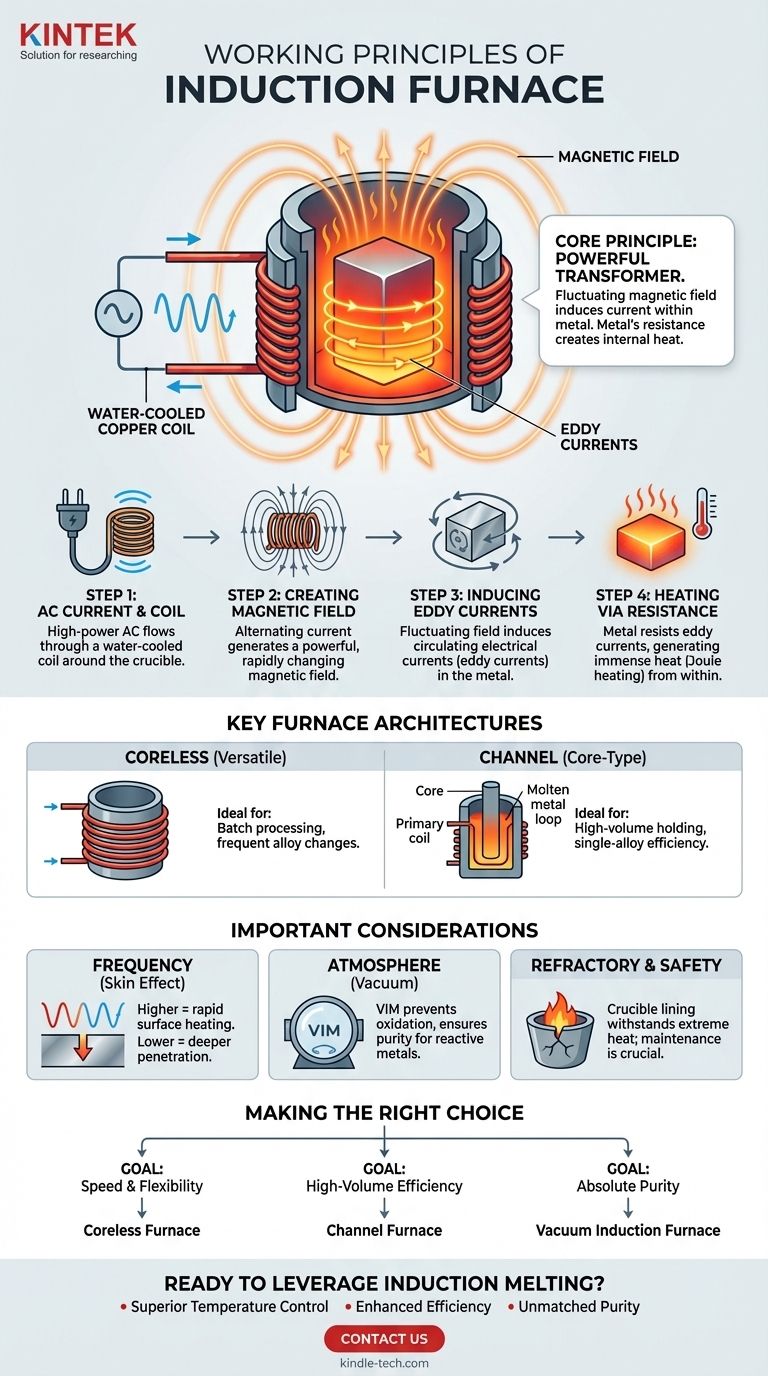

El Principio Central: Un desglose paso a paso

Todo el proceso se basa en la aplicación precisa de las leyes fundamentales del electromagnetismo, convirtiendo la energía eléctrica en calor con una eficiencia notable.

Paso 1: La Corriente Alterna y la Bobina

Todo comienza con una fuente de alimentación que envía una corriente alterna (CA) de alta potencia a través de una bobina de cobre grande, a menudo refrigerada por agua. Esta bobina generalmente rodea un crisol o cámara que contiene la carga de metal conductor.

Paso 2: Creación del Campo Magnético

A medida que la corriente alterna fluye e invierte constantemente su dirección dentro de la bobina, genera un campo magnético potente y que cambia rápidamente en el espacio central de la bobina, donde se encuentra el metal.

Paso 3: Inducción de Corrientes Parásitas (Eddy Currents)

De acuerdo con las leyes del electromagnetismo (específicamente la Ley de Inducción de Faraday), este campo magnético fluctuante induce corrientes eléctricas circulantes dentro de la carga de metal conductor. Estas corrientes internas y circulares se conocen como corrientes parásitas (eddy currents).

Paso 4: Calentamiento por Resistencia

El metal se resiste al flujo de estas corrientes parásitas inducidas. Esta resistencia eléctrica genera un calor inmenso directamente dentro del metal, un fenómeno conocido como calentamiento Joule. Este calor eleva rápidamente la temperatura del metal hasta su punto de fusión y más allá.

El Efecto de Agitación Incorporado

Las mismas fuerzas electromagnéticas que inducen las corrientes parásitas también crean una potente acción de agitación dentro del baño de metal fundido. Esta circulación natural asegura que la fusión sea homogénea, lo cual es fundamental para crear aleaciones de alta calidad con una composición exacta.

Comprensión de las Arquitecturas Clave de los Hornos

Aunque el principio es el mismo, el diseño físico del horno puede variar significativamente, lo que afecta su aplicación ideal. Estas variaciones se refieren principalmente a cómo se acopla el campo magnético a la carga metálica.

Hornos de Inducción sin Núcleo (Coreless)

Este es el diseño más común. La bobina de inducción rodea directamente un crisol revestido de material refractario que contiene la carga de metal. No hay un núcleo de hierro que conecte la bobina y el metal.

Este diseño es muy versátil, excelente para fundir una amplia gama de metales e ideal para aplicaciones que requieren cambios frecuentes en la composición de la aleación (procesamiento por lotes).

Hornos de Inducción de Canal (con Núcleo)

Este diseño funciona de manera muy parecida a un transformador tradicional. Tiene un núcleo de hierro, una bobina primaria y una "bobina" secundaria formada por un circuito cerrado de metal fundido.

El calor se genera en este bucle específico de metal fundido y circula hacia el baño principal del horno. Estos hornos son extremadamente eficientes energéticamente, pero son más adecuados para mantener y sobrecalentar grandes volúmenes de un solo tipo de metal, no para cambios frecuentes de aleación.

Errores Comunes y Consideraciones Operativas

Comprender los principios también implica reconocer los matices operativos y las limitaciones que se derivan de ellos.

La Importancia de la Frecuencia

La frecuencia de la corriente alterna es un parámetro crítico. Las frecuencias más altas concentran la corriente en la superficie del metal (el "efecto piel"), lo que conduce a un calentamiento muy rápido de cargas más pequeñas. Las frecuencias más bajas penetran más profundamente, lo que es mejor para fundir lotes más grandes.

El Papel de la Atmósfera

La mayor parte de la fusión por inducción se realiza al aire libre. Sin embargo, para metales reactivos como el titanio o las superaleaciones, el proceso debe llevarse a cabo en un horno de inducción al vacío (VIM). Al eliminar el aire y otros gases, el vacío evita que el metal fundido se oxide o se contamine, asegurando la máxima pureza.

Material Refractario y Seguridad

El calor se genera en la carga, no en las paredes del horno. Sin embargo, la temperatura intensa del metal fundido significa que el revestimiento refractario del crisol está bajo un estrés extremo. La selección y el mantenimiento adecuados de este revestimiento son primordiales para un funcionamiento seguro y eficiente.

Tomar la Decisión Correcta para su Objetivo

El diseño específico de un horno de inducción se elige en función del resultado deseado, desde la producción bruta hasta la fabricación de alta tecnología.

- Si su enfoque principal es la velocidad y la flexibilidad de los lotes: Un horno sin núcleo es el estándar de la industria, lo que le permite fundir diferentes aleaciones de forma rápida y eficiente.

- Si su enfoque principal es la eficiencia de gran volumen y aleación única: Un horno de canal ofrece un rendimiento energético superior para mantener y procesar grandes fusiones continuas.

- Si su enfoque principal es la pureza absoluta del material: Un horno de inducción al vacío es la única opción para crear aleaciones reactivas de alto rendimiento libres de contaminación atmosférica.

En última instancia, el principio de funcionamiento del horno de inducción proporciona un método limpio, contenido y controlable para fundir metales con una precisión inigualable.

Tabla Resumen:

| Componente Clave | Función |

|---|---|

| Fuente de Alimentación de CA | Genera corriente alterna de alta frecuencia. |

| Bobina Refrigerada por Agua | Crea un campo magnético potente y fluctuante. |

| Carga de Metal | Actúa como circuito secundario; las corrientes parásitas generan calor interno (calentamiento Joule). |

| Crisol/Material Refractario | Contiene el metal fundido y soporta temperaturas extremas. |

¿Listo para aprovechar la precisión de la fusión por inducción en su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados para investigación y desarrollo. Ya necesite la flexibilidad de un horno sin núcleo para el desarrollo de aleaciones o la máxima pureza de un horno de inducción al vacío, nuestros expertos pueden ayudarle a seleccionar la solución adecuada.

Nosotros proporcionamos:

- Control de Temperatura Superior: Logre puntos de fusión exactos para resultados consistentes y de alta calidad.

- Eficiencia Mejorada: Reduzca el consumo de energía y los tiempos de fusión con calentamiento interno directo.

- Pureza Inigualable: Procese metales reactivos en una atmósfera controlada con nuestras soluciones de vacío.

Contáctenos hoy mismo para discutir cómo un horno de inducción de KINTEK puede avanzar en sus proyectos de ciencia de materiales y metalurgia. ¡Derretamos sus desafíos!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué las uniones soldadas están sujetas a fallas por fatiga? Comprender los factores críticos para uniones duraderas

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Se puede producir un arco eléctrico en el vacío? Cómo el alto voltaje crea plasma en el vacío