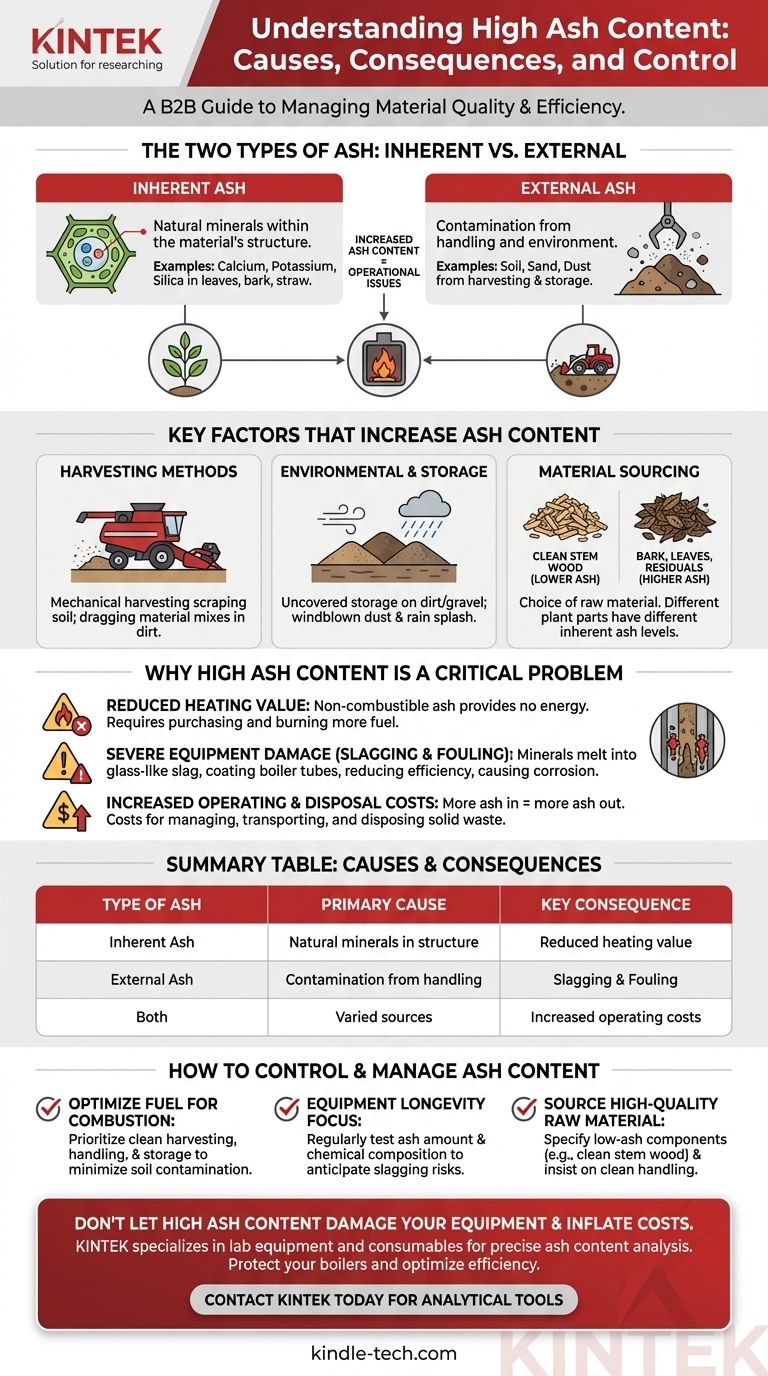

El aumento del contenido de cenizas se debe a dos fuentes principales: los minerales no combustibles que se encuentran naturalmente dentro del material (ceniza inherente) y la contaminación externa por sustancias como tierra, arena y polvo introducidas durante la cosecha, manipulación y almacenamiento (ceniza externa).

El problema central es que la ceniza no es una sustancia única, sino una combinación de la composición mineral intrínseca de un material y cualquier contaminante extraño que haya acumulado. Controlar eficazmente el alto contenido de cenizas requiere comprender y gestionar tanto la fuente del material como cada paso de su cadena de suministro posterior.

Los dos tipos de cenizas: inherentes frente a externas

Para diagnosticar y controlar adecuadamente el alto contenido de cenizas, primero debe distinguir entre sus dos orígenes fundamentales. Cada tipo tiene diferentes causas y requiere una estrategia de gestión distinta.

Ceniza Inherente: El plano natural del material

La ceniza inherente consiste en los minerales que son una parte natural y estructural del material. Esto incluye elementos como calcio, potasio, sílice, magnesio y fósforo.

El nivel de ceniza inherente está determinado principalmente por la biología del material y las condiciones de crecimiento. Por ejemplo, en la biomasa, las hojas, la corteza y la paja contienen naturalmente muchos más minerales que la parte leñosa limpia del tallo de un árbol.

Ceniza Externa: El factor de contaminación

La ceniza externa es esencialmente suciedad y arenilla. No forma parte de la estructura original del material, sino que se introduce desde el entorno exterior.

Este tipo de ceniza es el más variable y, a menudo, el mayor contribuyente a niveles de ceniza excesivamente altos. También es el factor sobre el que usted tiene el control más directo.

Factores clave que aumentan el contenido de cenizas

Varias acciones y condiciones específicas pueden elevar significativamente los niveles de ceniza, principalmente al introducir contaminantes externos.

Métodos de cosecha y recolección

Esta es una de las fuentes de contaminación más comunes. Las cosechadoras mecánicas que raspan el suelo, o los procesos en los que el material se arrastra o rastrilla, inevitablemente mezclarán tierra, rocas y arena.

Para los residuos agrícolas como el rastrojo de maíz o la paja de trigo, qué tan bajo se corta el cultivo y el método de recolección utilizado son variables críticas.

Condiciones ambientales y de almacenamiento

Los materiales almacenados al descubierto sobre superficies de tierra o grava se contaminarán. El viento puede arrastrar polvo y tierra a los montones, y la lluvia puede salpicar barro a las capas inferiores.

El tipo de suelo local también juega un papel. Las operaciones en regiones arenosas o polvorientas se enfrentan a un riesgo mucho mayor de contaminación arrastrada por el viento que aquellas en áreas con suelos de arcilla pesada.

Origen y anatomía del material

La elección de la materia prima es un factor fundamental. Como se señaló, diferentes partes de una planta tienen niveles muy diferentes de ceniza inherente.

Optar por corteza, hojas o pastos agrícolas en lugar de astillas de madera limpias y descortezadas siempre resultará en un contenido de cenizas base más alto antes de considerar cualquier contaminación externa.

Por qué el alto contenido de cenizas es un problema crítico

Comprender las causas de las cenizas altas es importante porque su presencia tiene graves consecuencias técnicas y financieras. No es simplemente un relleno inerte; crea activamente problemas operativos.

Valor calorífico reducido

Para cualquier proceso de combustión, la ceniza es material no combustible. No proporciona ningún valor energético. Un mayor contenido de cenizas se traduce directamente en una menor densidad energética (BTU/lb o MJ/kg), lo que significa que debe comprar y quemar más combustible para generar la misma cantidad de calor.

Daño grave al equipo: escoria y obstrucción

Este es el problema operativo más crítico. Ciertos minerales en las cenizas (especialmente metales alcalinos como el potasio y el sodio combinados con sílice) tienen puntos de fusión bajos.

Dentro de una caldera, estos minerales pueden fundirse en una sustancia fundida, parecida al vidrio, llamada escoria. La escoria recubre los tubos de la caldera y las superficies de intercambio de calor, reduciendo drásticamente la eficiencia y, a menudo, requiriendo paradas no programadas y costosas para su limpieza. También puede causar corrosión severa, acortando la vida útil de equipos costosos.

Aumento de los costos operativos y de eliminación

La ceniza que no se funde y forma escoria debe eliminarse del sistema como ceniza de fondo o ceniza volante. La gestión, el transporte y la eliminación de estos residuos sólidos representan un costo operativo significativo y directo. Más ceniza entra, más ceniza sale.

Cómo controlar y gestionar el contenido de cenizas

La gestión eficaz de las cenizas requiere un enfoque específico basado en sus objetivos operativos y dónde tiene influencia en la cadena de suministro.

- Si su enfoque principal es optimizar el combustible para la combustión: Priorice protocolos limpios de cosecha, manipulación y almacenamiento para minimizar la contaminación por tierra, ya que esta es la variable más controlable.

- Si su enfoque principal es la longevidad del equipo: Pruebe regularmente no solo la cantidad de ceniza, sino también su composición química para anticipar y mitigar los riesgos de escoria y obstrucción antes de que causen daños mayores.

- Si su enfoque principal es el abastecimiento de materia prima de alta calidad: Especifique componentes con bajo contenido de cenizas, como madera limpia del tallo en lugar de residuos forestales, e insista en proveedores que puedan demostrar prácticas de manipulación limpias.

En última instancia, controlar las cenizas es una cuestión de controlar tanto la selección de la materia prima como la integridad de todo su proceso de manipulación desde la fuente hasta el uso.

Tabla de resumen:

| Tipo de Ceniza | Causa Principal | Ejemplos Clave |

|---|---|---|

| Ceniza Inherente | Minerales naturales dentro de la estructura del material. | Calcio, potasio, sílice en hojas, corteza y paja. |

| Ceniza Externa | Contaminación por manipulación y entorno. | Tierra, arena y polvo de la cosecha y el almacenamiento. |

| Consecuencia Clave | Impacto en las Operaciones | Efecto Financiero |

| Escoria y Obstrucción | La ceniza fundida recubre los tubos de la caldera, reduciendo la eficiencia. | Paradas costosas, reparaciones y daños al equipo. |

| Valor Calorífico Reducido | Menos energía por unidad de combustible debido al material inerte. | Mayores costos de combustible para lograr la misma producción de calor. |

No permita que el alto contenido de cenizas dañe su equipo e infle sus costos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles para un análisis preciso del contenido de cenizas. Nuestras soluciones le ayudan a monitorear y controlar los niveles de cenizas, protegiendo sus calderas de la escoria y la obstrucción mientras optimiza la eficiencia de su combustible. Contáctenos hoy para encontrar las herramientas analíticas adecuadas para las necesidades de su laboratorio y garantizar la calidad de sus materiales. ¡Póngase en contacto con nuestros expertos ahora!

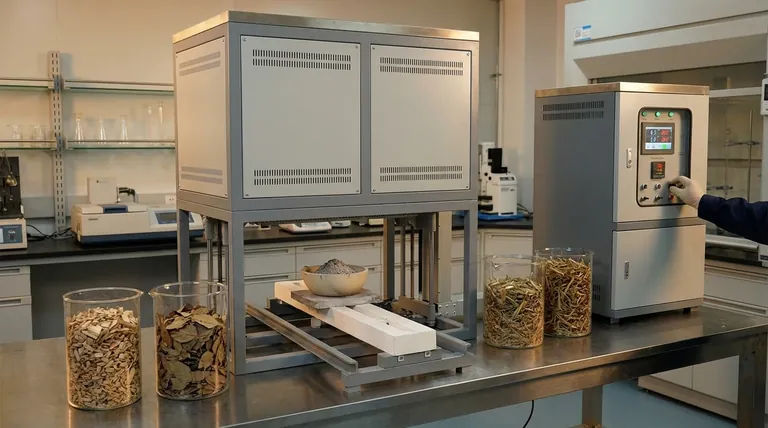

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hace un horno mufla? Lograr un procesamiento a alta temperatura puro y libre de contaminación

- ¿Cuál es la diferencia entre un horno de mufla y un horno? Elija la herramienta de alta temperatura adecuada

- ¿Cómo mantener un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Por qué utilizamos un horno mufla? Para un procesamiento a alta temperatura puro, preciso y libre de contaminantes

- ¿Cómo se prueba un metal para determinar su calidad? Verifique las propiedades mecánicas y químicas para su aplicación