En su esencia, la Deposición Química de Vapor (CVD) es el proceso fundamental utilizado para fabricar las películas delgadas de ultra-pureza y alto rendimiento que forman el corazón de la electrónica y las comunicaciones modernas. Sus aplicaciones más críticas se encuentran en la creación de las intrincadas capas de un chip semiconductor y en la producción del material central para las fibras ópticas, componentes que son fundamentales para nuestro mundo digital.

La verdadera importancia de la CVD no es solo como una técnica de recubrimiento, sino como un método de construcción a escala atómica. Permite a los ingenieros construir materiales a partir de precursores gaseosos, creando componentes con un nivel de pureza, precisión y rendimiento que los métodos de fabricación convencionales no pueden lograr.

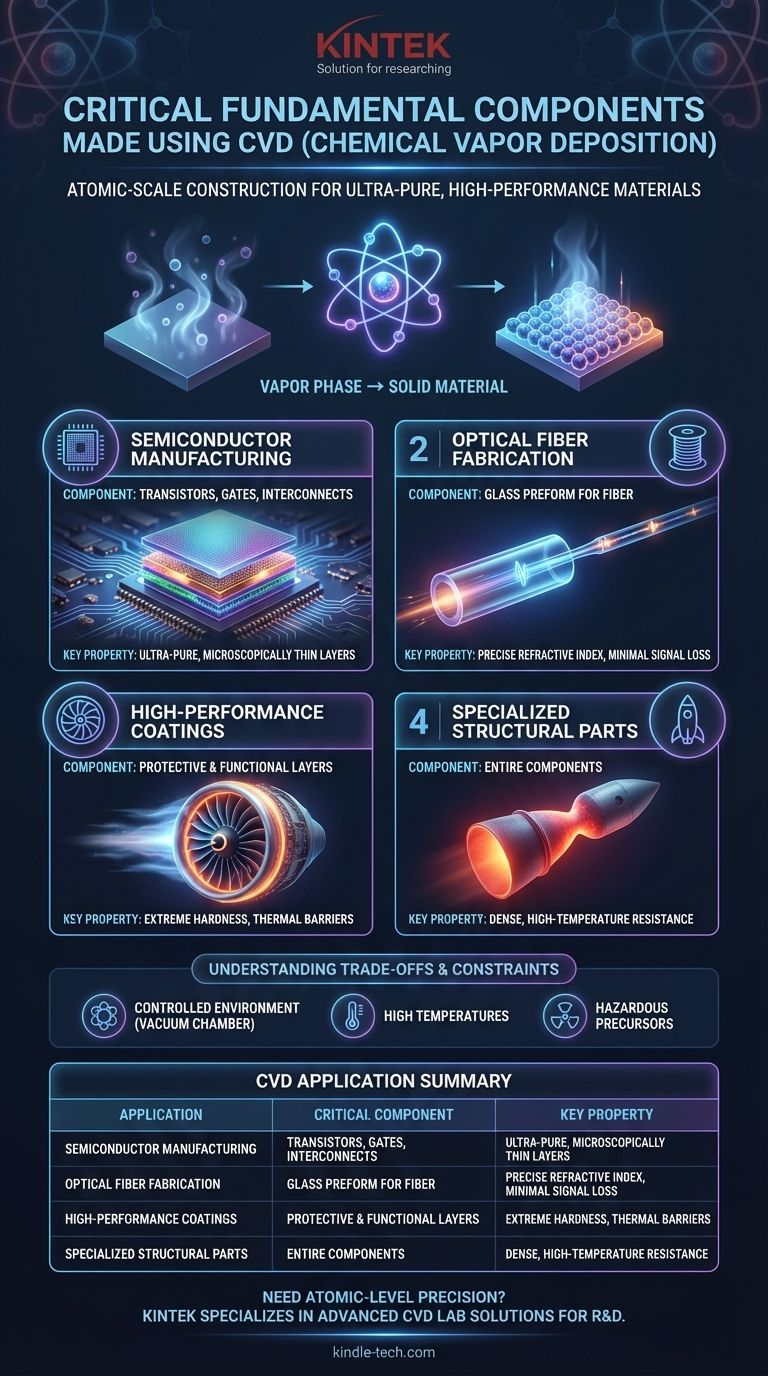

El papel de la CVD: de la protección de superficies a la función central

La Deposición Química de Vapor es un proceso en el que se forma un material sólido sobre una superficie calentada (sustrato) a partir de una reacción química en fase de vapor o gas. Este enfoque "de abajo hacia arriba" de construir materiales átomo por átomo es lo que lo hace tan potente.

Creando la base de la electrónica

El uso más crítico de la CVD se encuentra en la fabricación de semiconductores. Cada circuito integrado, desde el procesador de su computadora hasta la memoria de su teléfono, se construye utilizando este proceso.

La CVD se utiliza para depositar múltiples capas microscópicamente delgadas de diferentes materiales —incluyendo silicio, dieléctricos y metales conductores— sobre una oblea de silicio. Estas capas forman los transistores, puertas e interconexiones que componen la circuitería del chip.

Habilitando las comunicaciones globales

La CVD es esencial para la fabricación de fibras ópticas. El proceso se utiliza para crear un gran cilindro de vidrio llamado "preforma", que tiene un índice de refracción precisamente controlado.

Esta preforma se calienta y se estira hasta formar la fibra delgada como un cabello que transmite datos como pulsos de luz a grandes distancias. La ultra-alta pureza lograda por la CVD es lo que minimiza la pérdida de señal, permitiendo redes de comunicación globales de alta velocidad.

Ingeniería de recubrimientos de alto rendimiento

Más allá de crear el núcleo de un componente, la CVD se utiliza ampliamente para aplicar recubrimientos protectores y funcionales que mejoran drásticamente el rendimiento de una pieza.

Estos recubrimientos pueden proporcionar una dureza extrema para herramientas de corte, barreras térmicas para las palas de turbinas de motores a reacción y biocompatibilidad para implantes médicos. La película depositada se convierte en una parte integral de la superficie del componente.

Construcción de piezas estructurales especializadas

En ciertas aplicaciones de alto valor, la CVD se utiliza para crear el componente completo, no solo una capa en su superficie. Esto es particularmente útil para piezas que deben soportar condiciones extremas.

Ejemplos incluyen componentes densos de paredes delgadas como toberas de cohetes o crisoles especializados que son difíciles o imposibles de fabricar utilizando el mecanizado o la fundición tradicionales.

Comprendiendo las ventajas y desventajas

Aunque increíblemente potente, la CVD no es una solución universal. Su aplicación está dictada por un conjunto específico de requisitos y limitaciones que la hacen ideal para componentes de alto rendimiento y alto valor.

La necesidad de un entorno controlado

Todo el proceso de CVD debe ocurrir dentro de una cámara de reacción, a menudo bajo vacío. Esto requiere equipos sofisticados y costosos para controlar con precisión la temperatura, la presión y el flujo de gases reactivos.

Limitaciones de la alta temperatura

La mayoría de los procesos de CVD operan a temperaturas muy altas. Este calor es necesario para impulsar las reacciones químicas, pero limita los tipos de materiales que se pueden usar como sustratos, ya que deben ser capaces de soportar el estrés térmico sin deformarse ni fundirse.

El desafío de los productos químicos precursores

El éxito de la CVD depende de la disponibilidad de gases precursores volátiles que contengan los átomos deseados. Estos gases suelen ser altamente reactivos, tóxicos o corrosivos, lo que exige complejos protocolos de seguridad y manipulación.

Tomando la decisión correcta para su objetivo

La decisión de utilizar CVD está impulsada enteramente por la necesidad de propiedades de materiales que no se pueden lograr por otros medios.

- Si su enfoque principal es la microelectrónica: la CVD es el proceso fundamental e innegociable para construir las estructuras en capas de los circuitos integrados.

- Si su enfoque principal es la transmisión de datos de alta velocidad: la CVD es el único método que puede producir las preformas de vidrio de ultra-pureza requeridas para la fibra óptica de baja pérdida.

- Si su enfoque principal es la supervivencia de componentes en entornos extremos: la CVD proporciona los recubrimientos térmicos y resistentes al desgaste de alto rendimiento esenciales para aplicaciones aeroespaciales e industriales.

En última instancia, la Deposición Química de Vapor es la tecnología habilitadora que nos permite diseñar materiales con la precisión a nivel atómico requerida para los componentes más críticos de hoy en día.

Tabla resumen:

| Aplicación de CVD | Componente Crítico Creado | Propiedad Clave Lograda |

|---|---|---|

| Fabricación de Semiconductores | Transistores, Puertas, Interconexiones | Capas ultra-puras, microscópicamente delgadas |

| Fabricación de Fibra Óptica | Preforma de Vidrio para Fibra | Índice de refracción preciso, mínima pérdida de señal |

| Recubrimientos de Alto Rendimiento | Capas Protectoras (ej., para palas de turbinas) | Dureza extrema, barreras térmicas |

| Piezas Estructurales Especializadas | Componentes Completos (ej., toberas de cohetes) | Resistencia densa a altas temperaturas |

¿Necesita diseñar materiales con precisión a nivel atómico? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para los procesos de Deposición Química de Vapor (CVD) de vanguardia. Ya sea que su enfoque sea la I+D de semiconductores, el desarrollo de nuevos materiales ópticos o la creación de recubrimientos duraderos, nuestras soluciones le ayudan a lograr los resultados de ultra-pureza y alto rendimiento esenciales para la tecnología moderna. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de CVD de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?