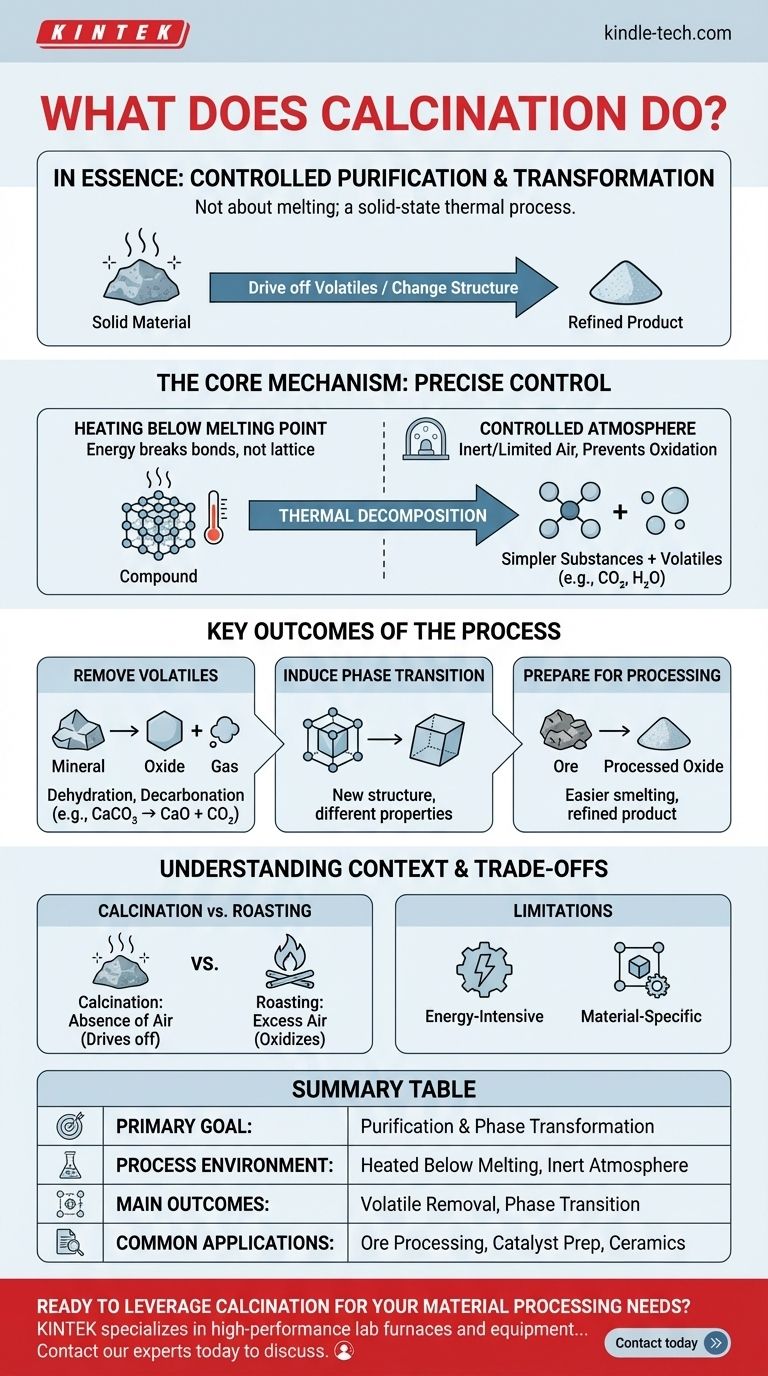

En esencia, la calcinación es un proceso de purificación y transformación altamente controlado. Implica calentar un material sólido a una temperatura alta, pero por debajo de su punto de fusión, en un ambiente con poco o ningún oxígeno. Este tratamiento térmico preciso está diseñado para eliminar sustancias volátiles, como agua o dióxido de carbono, o para cambiar la estructura cristalina interna del material.

La calcinación no se trata de fundir; es un proceso térmico en estado sólido que se utiliza para descomponer deliberadamente un material o alterar su fase física, "eliminando" eficazmente las impurezas para obtener un producto más refinado o reactivo.

El Mecanismo Central: Cómo Funciona la Calcinación

La eficacia de la calcinación proviene del control preciso de dos variables clave: la temperatura y la atmósfera. El objetivo es inducir cambios químicos o físicos específicos sin destruir fundamentalmente el material mediante la fusión o reacciones secundarias no deseadas.

Calentamiento por Debajo del Punto de Fusión

Todo el proceso se lleva a cabo mientras el material permanece en estado sólido. Al gestionar cuidadosamente la temperatura, se introduce energía para romper enlaces químicos específicos dentro de la estructura del material, pero no se suministra suficiente energía para descomponer toda la red sólida en un líquido.

Una Atmósfera Controlada

La calcinación se define por su uso de un ambiente inerte o con aire limitado. Esta es una distinción crítica, ya que previene la oxidación. Sin exceso de oxígeno, el material no se "quema" ni se oxida; simplemente se descompone en función del calor aplicado.

Inducción de la Descomposición Térmica

El propósito principal del calor es provocar la descomposición térmica. Este es el proceso mediante el cual un compuesto se descompone en sustancias más simples. Un ejemplo clásico es calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) y dióxido de carbono gaseoso, que se escapa.

Resultados Clave del Proceso de Calcinación

Dependiendo del material y del objetivo, la calcinación puede producir varios resultados distintos, todos los cuales preparan el material para un paso posterior o uso final.

Eliminación de Sustancias Volátiles

Esta es la aplicación más común. La calcinación es excepcionalmente efectiva para eliminar el agua químicamente ligada (deshidratación) o el dióxido de carbono (descarbonatación) de minerales y otros materiales. Este paso de purificación aumenta la concentración del elemento deseado.

Inducción de una Transición de Fase

El calor también se puede utilizar para cambiar la estructura cristalina interna de un material. Esto se denomina transición de fase. Si bien la fórmula química sigue siendo la misma, la nueva estructura puede tener propiedades físicas muy diferentes, como dureza, densidad o reactividad química.

Preparación de Materiales para Procesamiento Posterior

A menudo, la calcinación no es el paso final, sino uno preparatorio crucial. Por ejemplo, convertir los minerales metálicos en sus formas de óxido facilita su procesamiento en un paso posterior, como la fundición, para extraer el metal puro.

Comprensión de las Compensaciones y el Contexto

Aunque es poderosa, la calcinación es una herramienta específica para trabajos específicos. Comprender su contexto es clave para apreciar su función en la industria y la ciencia de los materiales.

Calcinación vs. Tostación

Estos términos a menudo se confunden. La calcinación ocurre en ausencia de aire para eliminar volátiles. La tostación se realiza en presencia de exceso de aire, específicamente para hacer reaccionar el material con oxígeno (oxidación).

Un Proceso Intensivo en Energía

Calentar grandes volúmenes de material sólido a cientos o miles de grados requiere una cantidad significativa de energía. Esto lo convierte en una parte costosa de cualquier proceso industrial y en un factor importante en la planificación operativa.

Aplicación Específica del Material

La calcinación no es un método de purificación universal. Solo es efectiva para materiales que contienen componentes volátiles (como carbonatos o hidratos) que pueden ser eliminados por el calor o para materiales que se benefician de un cambio de fase inducido por calor específico.

Tomar la Decisión Correcta para su Objetivo

Aplicar la calcinación de manera efectiva significa alinear el proceso con el resultado deseado.

- Si su enfoque principal es producir un óxido metálico puro a partir de un mineral de carbonato: La calcinación es el primer paso esencial para eliminar el dióxido de carbono antes de la fundición.

- Si su enfoque principal es eliminar el agua químicamente ligada de un mineral: La calcinación controlada proporciona el calor necesario para la deshidratación sin alterar o fundir el compuesto objetivo.

- Si su enfoque principal es crear un producto final más reactivo: La calcinación se puede utilizar para crear una estructura más porosa o inducir una transición de fase que aumente el área superficial y la reactividad del material.

Al aplicar calor con precisión en un entorno controlado, la calcinación nos otorga la capacidad de transformar y purificar materiales sólidos a un nivel fundamental.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Purificación y transformación de fase de materiales sólidos. |

| Entorno del Proceso | Calentado por debajo del punto de fusión en una atmósfera con oxígeno limitado o inerte. |

| Resultados Principales | Eliminación de sustancias volátiles (ej. agua, CO₂); Inducción de transiciones de fase. |

| Aplicaciones Comunes | Procesamiento de minerales, preparación de catalizadores, producción de cerámica y síntesis de materiales. |

¿Listo para aprovechar la calcinación para sus necesidades de procesamiento de materiales? KINTEK se especializa en hornos y equipos de laboratorio de alto rendimiento diseñados para tratamientos térmicos precisos como la calcinación. Nuestras soluciones garantizan los ambientes controlados y las temperaturas exactas requeridas para lograr sus objetivos específicos de purificación y transformación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar la eficiencia e innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo se realiza el proceso de calcinación? Domine la Descomposición Térmica para Aplicaciones Industriales

- ¿Cuál es la temperatura y el tiempo de la pirólisis? Controle la producción de su producto con precisión

- ¿Qué tan rápido gira un horno rotatorio? Velocidad maestra para una eficiencia de procesamiento óptima

- ¿Cuál es la temperatura más adecuada para la quema de cemento en el horno rotatorio? Lograr un clínker perfecto a 1450°C

- ¿Cuál es la teoría de la pirólisis? Una guía de descomposición térmica para soluciones de residuos y energía

- ¿Cuál es el mecanismo de pirólisis de los materiales de biomasa? Una guía para convertir la biomasa en biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el tiempo de residencia de la pirólisis? Un parámetro de control clave para el bio-aceite, el biocarbón y el syngas

- ¿Cuál de los siguientes procesos es un ejemplo de calcinación? Una guía para la descomposición térmica