CVD significa Deposición Química de Vapor. Es un proceso de fabricación muy versátil que se utiliza para aplicar recubrimientos sólidos extremadamente delgados y de alto rendimiento sobre una superficie. La técnica funciona introduciendo gases reactivos en una cámara, que luego depositan un material sólido, capa por capa, sobre un objeto objetivo.

En esencia, la Deposición Química de Vapor es una tecnología fundamental para construir materiales avanzados desde el átomo hacia arriba. Es el proceso que permite la creación de todo, desde las complejas capas en un chip de computadora hasta el recubrimiento ultraduro en una broca.

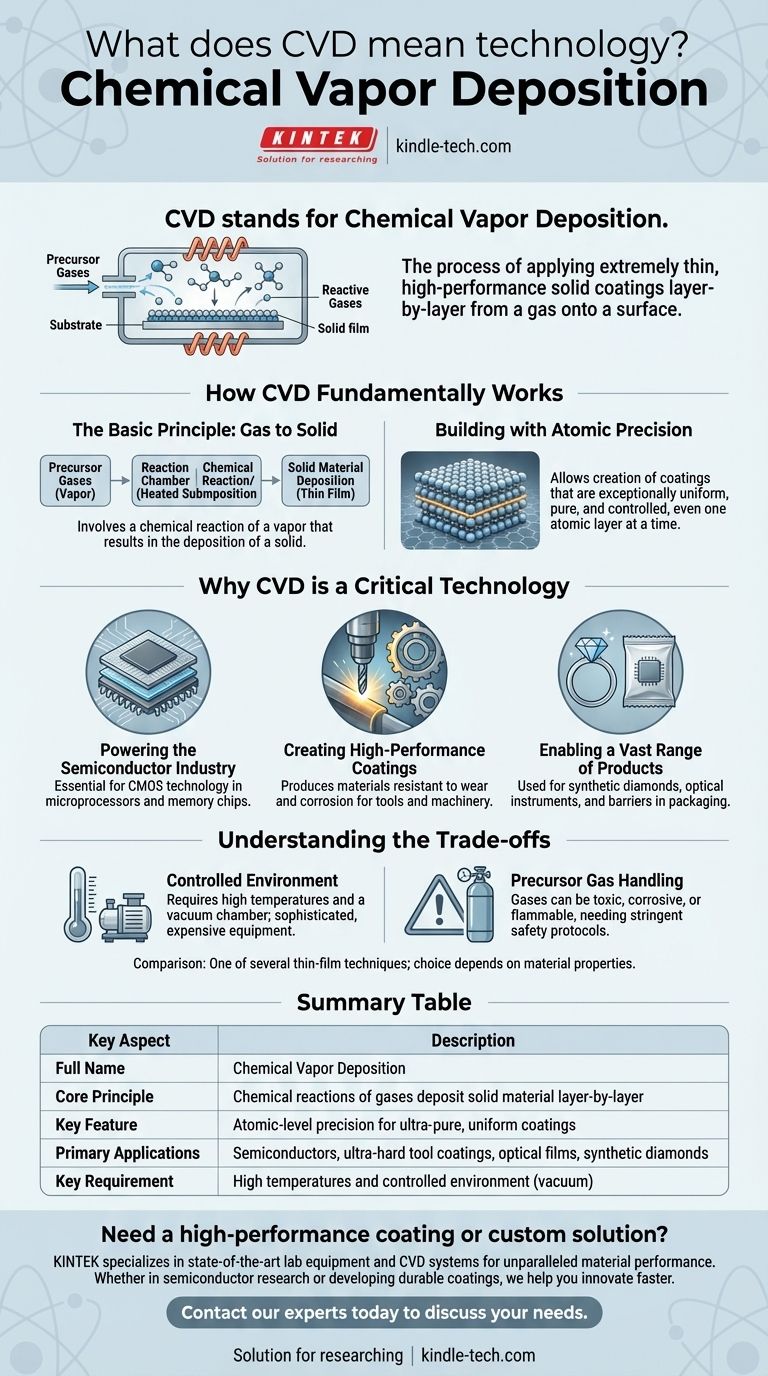

Cómo funciona fundamentalmente el CVD

El nombre "Deposición Química de Vapor" describe perfectamente el proceso. Implica una reacción química de un vapor (gas) que da como resultado la deposición de un sólido.

El principio básico: de gas a sólido

El proceso comienza colocando un objeto, conocido como sustrato, dentro de una cámara de reacción. Luego se introducen uno o más gases precursores volátiles en esta cámara.

Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen, dejando una película delgada de material sólido. Esta capa depositada es el recubrimiento deseado.

Construyendo con precisión atómica

El poder del CVD reside en su precisión. El proceso permite la creación de recubrimientos excepcionalmente uniformes, puros y controlados, a veces con una sola capa atómica a la vez.

Este nivel de control es lo que hace que el CVD sea indispensable para la fabricación de componentes microscópicos donde incluso la más mínima imperfección puede causar un fallo.

Por qué el CVD es una tecnología crítica

El CVD no es un proceso de nicho; es una piedra angular de la fabricación moderna en casi todas las industrias, lo que permite la creación de productos pequeños, potentes y duraderos.

Impulsando la industria de semiconductores

Todo el mundo digital se basa en semiconductores. El CVD es esencial para la fabricación de la tecnología Complementaria de Semiconductores de Óxido Metálico (CMOS) utilizada en circuitos integrados, microprocesadores y chips de memoria. Las capas increíblemente complejas y diminutas dentro de estos componentes se construyen utilizando CVD.

Creación de recubrimientos de alto rendimiento

El CVD se utiliza para producir materiales que son excepcionalmente duros y resistentes al desgaste y la corrosión. Esto es vital para aplicaciones industriales como el recubrimiento de herramientas de máquina, rodamientos y otras piezas que deben soportar condiciones extremas.

Habilitando una amplia gama de productos

Las aplicaciones del CVD son increíblemente diversas. Se utiliza para crear diamantes sintéticos tanto para fines industriales como de joyería y para aplicar la delgada barrera de aluminio dentro de las bolsas de patatas fritas. También se utiliza para fabricar dieléctricos, instrumentos ópticos e incluso pigmentos como el negro de humo.

Comprender las compensaciones

Aunque es potente, el CVD es un proceso complejo con requisitos específicos que lo hacen inadecuado para todas las aplicaciones.

La necesidad de un entorno controlado

El CVD generalmente requiere altas temperaturas y una cámara de vacío para funcionar eficazmente. El equipo es sofisticado y requiere un control preciso de la temperatura, la presión y el flujo de gas, lo que puede hacer que el proceso sea costoso.

Manipulación de gases precursores

Los gases precursores utilizados como bloques de construcción para los recubrimientos a menudo pueden ser tóxicos, corrosivos o inflamables. Esto requiere protocolos de seguridad estrictos y equipos de manipulación especializados, lo que aumenta la complejidad operativa.

Comparación con otros métodos

El CVD es solo una de varias técnicas de deposición de películas delgadas. Para algunos materiales o aplicaciones, otros métodos como la Deposición Física de Vapor (PVD) pueden ser más adecuados o rentables. La elección depende totalmente de las propiedades del material deseadas y del sustrato que se recubre.

Cómo aplicar esto a su campo

Comprender el CVD le permite reconocer su impacto en diferentes sectores y apreciar la ingeniería de precisión detrás de muchos productos modernos.

- Si su enfoque principal es la electrónica y la informática: Vea el CVD como el proceso fundamental que permite la creación de los microprocesadores y la memoria que impulsan nuestro mundo digital.

- Si su enfoque principal es la ciencia e ingeniería de materiales: Considere el CVD como una herramienta poderosa para diseñar recubrimientos ultralimpios y duraderos que mejoran las propiedades de los materiales base.

- Si su enfoque principal son los bienes de consumo: Reconozca el CVD como una tecnología oculta responsable de características como los recubrimientos protectores y resistentes a los arañazos en la óptica o las barreras de frescura en el envasado de alimentos.

En última instancia, la Deposición Química de Vapor es el arte de construir materiales avanzados desde la fase gaseosa, lo que la convierte en un pilar invisible pero indispensable de la tecnología moderna.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Nombre completo | Deposición Química de Vapor |

| Principio central | Utiliza reacciones químicas de gases para depositar material sólido capa por capa sobre un sustrato. |

| Característica clave | Permite una precisión a nivel atómico para recubrimientos ultralimpios y uniformes. |

| Aplicaciones principales | Fabricación de semiconductores, recubrimientos de herramientas ultraduros, películas ópticas, diamantes sintéticos. |

| Requisito clave | Altas temperaturas y un entorno controlado (a menudo una cámara de vacío). |

¿Necesita un recubrimiento de alto rendimiento o una solución de película delgada personalizada para su laboratorio o línea de producción?

El control preciso y la versatilidad de los materiales de la tecnología CVD son lo que hacen posible la fabricación avanzada. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de última generación, incluidos sistemas CVD, para ayudarle a lograr un rendimiento de material inigualable. Ya sea que se dedique a la investigación de semiconductores, al desarrollo de nuevos recubrimientos duraderos o a la exploración de materiales avanzados, nuestra experiencia puede ayudarle a innovar más rápido.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones CVD pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación