En la síntesis de nanotubos de carbono, CVD significa Deposición Química de Vapor (del inglés Chemical Vapor Deposition). Es una técnica de fabricación "ascendente" dominante y altamente versátil, donde las moléculas de gas que contienen carbono se descomponen químicamente a altas temperaturas, utilizando un catalizador metálico para ensamblar los átomos de carbono en la estructura cilíndrica y en forma de panal de un nanotubo.

El concepto central de CVD no se trata solo de fabricar nanotubos, sino de hacerlos crecer con precisión. Trata el proceso como una agricultura a nanoescala, donde el control del entorno (temperatura, presión, gas) determina la estructura final y la calidad del cultivo (los nanotubos).

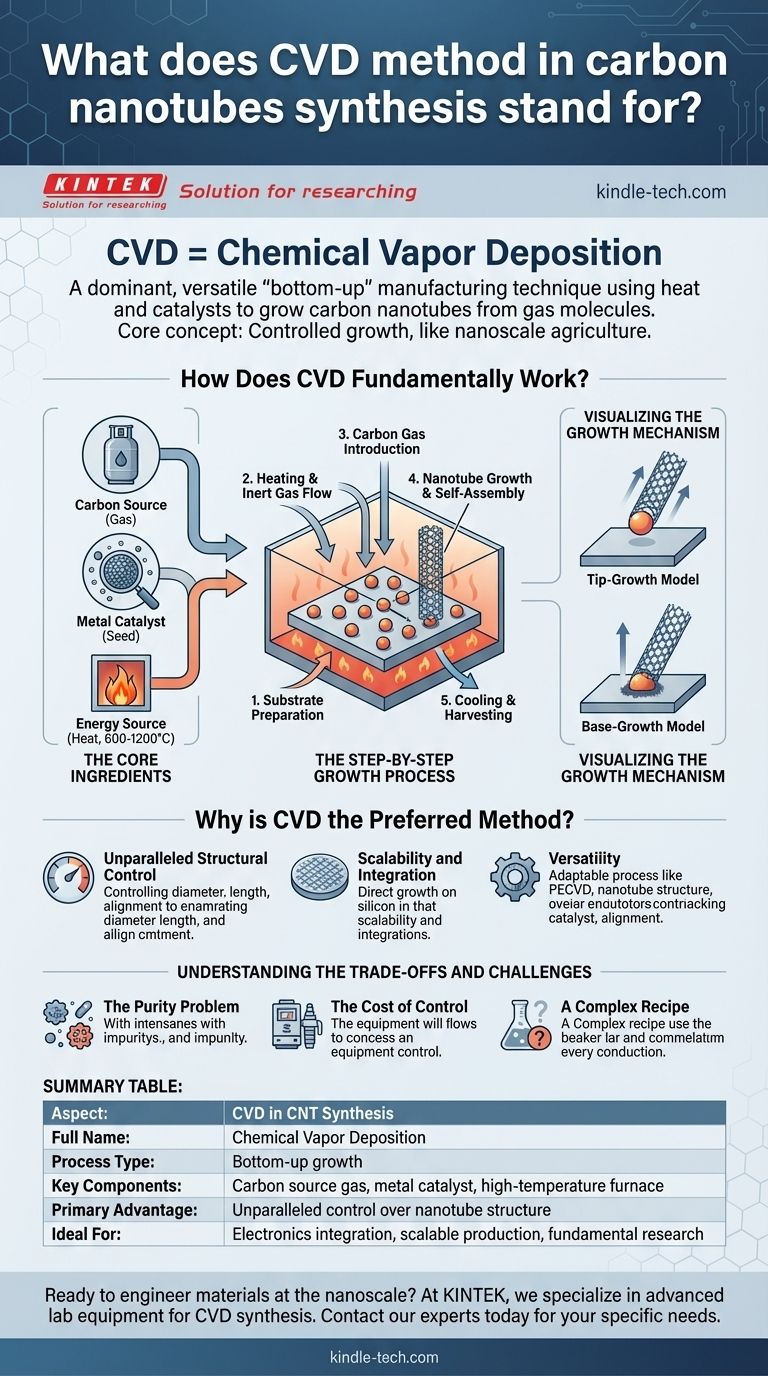

¿Cómo funciona fundamentalmente el CVD?

El proceso de CVD es una reacción química cuidadosamente orquestada que ocurre en la superficie de un sustrato. Se puede dividir en algunos componentes y pasos esenciales.

Los ingredientes principales: gas, catalizador y calor

Piense en el proceso como plantar una semilla en un invernadero especializado.

La fuente de carbono (típicamente un gas hidrocarburo como metano, etileno o acetileno) actúa como el "aire rico en nutrientes". Este gas proporciona los átomos de carbono que formarán la estructura del nanotubo.

El catalizador metálico (a menudo nanopartículas de hierro, níquel o cobalto) es la "semilla". Es el componente crítico que rompe las moléculas de gas hidrocarburo y sirve como sitio de nucleación donde comienza el crecimiento del nanotubo.

La fuente de energía (generalmente un horno de alta temperatura que alcanza los 600-1200°C) es el "ambiente del invernadero". Este calor intenso proporciona la energía necesaria para romper los enlaces químicos en el gas y alimentar el proceso de crecimiento.

El proceso de crecimiento paso a paso

Primero, un sustrato, como una oblea de silicio, se recubre con una fina capa del catalizador metálico.

Luego, el sustrato se coloca en un horno y se calienta a la temperatura objetivo mientras un gas inerte fluye a través de la cámara.

Después, el gas que contiene carbono se introduce en la cámara de reacción. A esta alta temperatura, las partículas del catalizador descomponen el gas, y los átomos de carbono comienzan a depositarse y autoensamblarse en el catalizador, formando la estructura del nanotubo.

Finalmente, después del tiempo de crecimiento deseado, el sistema se enfría y los nanotubos de carbono recién formados están listos para ser recolectados o analizados directamente en el sustrato.

Visualizando el mecanismo de crecimiento

Dos modelos principales describen cómo el nanotubo emerge de la partícula catalítica.

En el modelo de "crecimiento por la punta", el nanotubo levanta la partícula catalítica del sustrato, y el crecimiento continúa con el catalizador en su punta.

En el modelo de "crecimiento por la base", la partícula catalítica permanece anclada al sustrato, y el nanotubo crece hacia arriba desde ella, muy parecido a una brizna de hierba del suelo.

¿Por qué el CVD es el método preferido?

Aunque existen otros métodos como la descarga de arco y la ablación láser, el CVD se ha convertido en la técnica preferida para muchas aplicaciones, especialmente en electrónica e investigación.

Control estructural inigualable

El CVD ofrece un alto grado de control. Al ajustar cuidadosamente parámetros como la temperatura, la tasa de flujo de gas y la presión, los investigadores pueden influir en el diámetro, la longitud e incluso la alineación de los nanotubos.

El tamaño de la nanopartícula catalítica, por ejemplo, se correlaciona directamente con el diámetro del nanotubo que crecerá a partir de ella.

Escalabilidad e integración

Una ventaja importante del CVD es su capacidad para hacer crecer nanotubos directamente sobre un sustrato deseado, como una oblea de silicio. Esto es crucial para integrar nanotubos en dispositivos electrónicos como transistores y sensores.

Esta capacidad de crecimiento directo hace que la producción a gran escala y uniforme sea factible, cerrando la brecha entre la investigación de laboratorio y la fabricación industrial.

Versatilidad

El proceso es altamente adaptable. Diferentes variaciones de CVD, como el CVD asistido por plasma (PECVD), permiten el crecimiento a temperaturas más bajas, lo que lo hace compatible con una gama más amplia de materiales de sustrato.

Comprendiendo las ventajas y desafíos

A pesar de sus fortalezas, el CVD no está exento de complejidades y limitaciones. Comprenderlas es clave para su implementación exitosa.

El problema de la pureza

Los nanotubos de carbono resultantes a menudo se mezclan con impurezas. Estas pueden incluir carbono amorfo (no estructurado) y partículas residuales de catalizador metálico, que pueden ser difíciles de eliminar y pueden degradar el rendimiento.

El costo del control

Lograr resultados de alta calidad requiere equipos sofisticados. Los hornos de alta temperatura, los sistemas de vacío y los controladores precisos de flujo de gas contribuyen al costo y la complejidad de una configuración de CVD.

Una receta compleja

El producto final es extremadamente sensible a una multitud de parámetros del proceso. Encontrar la "receta" exacta para producir nanotubos con propiedades específicas y repetibles requiere una experimentación y optimización significativas, lo que lo convierte tanto en un arte como en una ciencia.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende completamente de la aplicación prevista de los nanotubos de carbono. Las fortalezas del CVD radican en su control y potencial de integración directa.

- Si su enfoque principal es integrar CNTs en dispositivos electrónicos: El CVD es la elección definitiva porque le permite crecer nanotubos ubicados con precisión y a menudo alineados directamente en una oblea.

- Si su enfoque principal es la investigación fundamental sobre las propiedades de los CNTs: El CVD proporciona el control de parámetros necesario para estudiar sistemáticamente cómo la estructura (como el diámetro) afecta el comportamiento electrónico o mecánico.

- Si su enfoque principal es producir grandes cantidades a granel para materiales compuestos: El CVD es un candidato fuerte por su escalabilidad, aunque debe tener en cuenta la necesidad de pasos de purificación posteriores al crecimiento.

Al comprender el CVD como un proceso de crecimiento controlado, puede aprovechar mejor su poder para diseñar materiales a nanoescala.

Tabla resumen:

| Aspecto | CVD en la síntesis de CNT |

|---|---|

| Nombre completo | Deposición Química de Vapor |

| Tipo de proceso | Crecimiento ascendente |

| Componentes clave | Gas fuente de carbono, catalizador metálico, horno de alta temperatura |

| Ventaja principal | Control inigualable sobre la estructura del nanotubo (diámetro, longitud, alineación) |

| Ideal para | Integración electrónica, producción escalable, investigación fundamental |

¿Listo para diseñar materiales a nanoescala?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación de vanguardia como la síntesis de nanotubos de carbono mediante CVD. Ya sea que esté desarrollando la próxima generación de productos electrónicos o realizando ciencia de materiales fundamental, nuestra experiencia y productos de alta calidad respaldan su búsqueda de precisión y control.

Permítanos discutir cómo podemos equipar su laboratorio para el éxito. Contacte a nuestros expertos hoy para encontrar la solución perfecta para sus necesidades específicas.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza