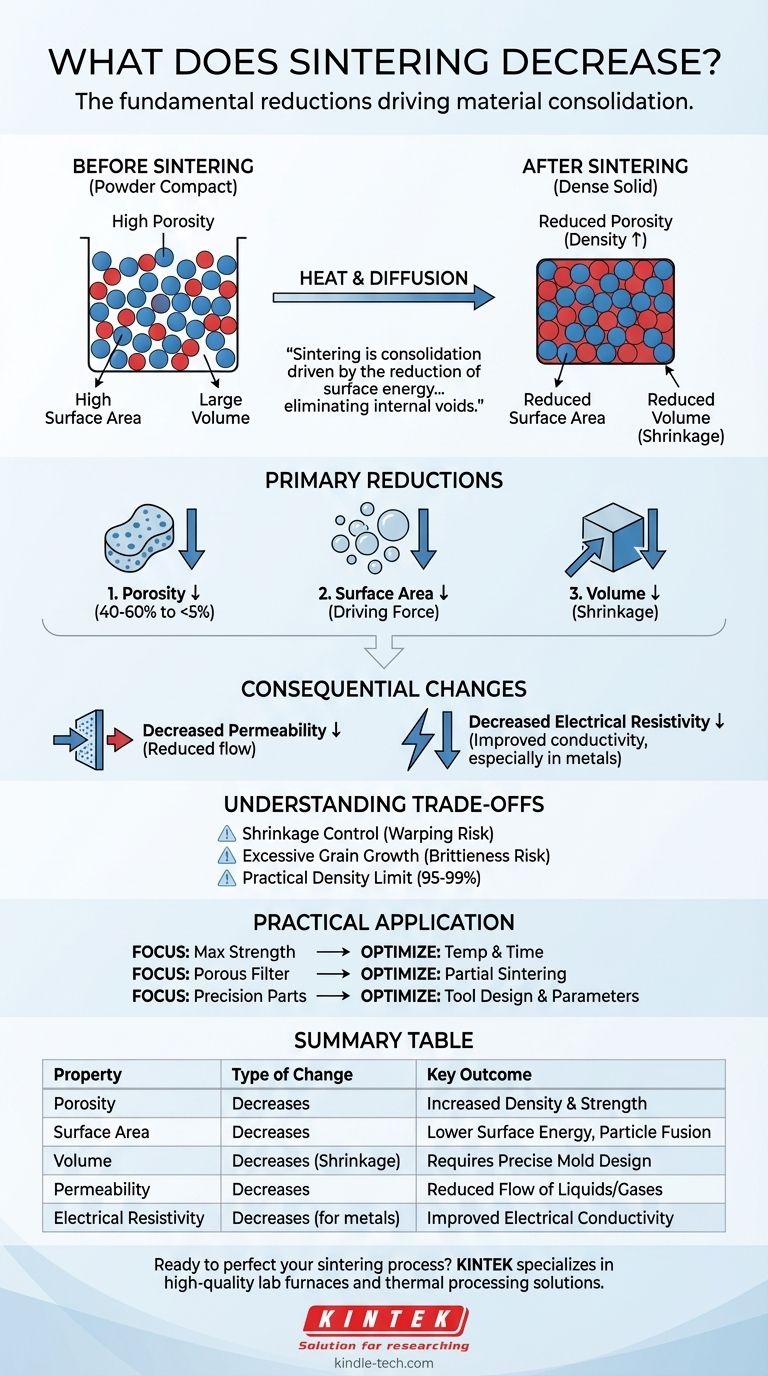

En esencia, la sinterización disminuye fundamentalmente la porosidad y el área superficial de un material. Este es el cambio físico principal que ocurre cuando una masa de polvo se calienta por debajo de su punto de fusión. Las partículas individuales se fusionan, eliminando los espacios vacíos (poros) entre ellas y reduciendo el área superficial total expuesta del material.

La sinterización es un proceso de consolidación impulsado por la reducción de la energía superficial. Al calentar un compacto de polvo, se provoca que las partículas se unan y crezcan, eliminando sistemáticamente los huecos internos y transformando una colección suelta de granos en un objeto denso y sólido.

Las principales reducciones causadas por la sinterización

La sinterización es un proceso transformador. Las disminuciones que causa no son incidentales; son el propósito mismo del procedimiento, lo que lleva directamente a las propiedades finales deseadas del material.

La eliminación de la porosidad

El cambio más significativo durante la sinterización es la reducción de la porosidad. El compacto de polvo inicial puede tener una porosidad del 40-60%, lo que significa que casi la mitad de su volumen es solo espacio vacío.

A medida que el material se calienta, los átomos se difunden a través de los límites de las partículas adyacentes, formando "cuellos" sólidos entre ellas. Estos cuellos crecen, acercando las partículas y cerrando sistemáticamente los poros, lo que aumenta drásticamente la densidad del material.

La reducción del área superficial

La fuerza impulsora fundamental de la sinterización es la reducción del área superficial. Un polvo fino tiene una enorme cantidad de área superficial para su masa, lo que corresponde a un estado de alta energía superficial.

La naturaleza favorece los estados de menor energía. Al fusionarse, las pequeñas partículas reducen su área superficial total, al igual que las pequeñas burbujas de jabón se fusionan para formar otras más grandes. Esta liberación de energía superficial en exceso es lo que impulsa todo el proceso de consolidación.

La disminución del volumen total (contracción)

Una consecuencia directa de la eliminación de la porosidad es la contracción. A medida que se eliminan los espacios vacíos entre las partículas, todo el componente se contrae y su volumen total disminuye.

Esta contracción es un factor crítico en la fabricación. Los ingenieros deben diseñar el molde inicial o "cuerpo verde" para que sea más grande que la pieza final para compensar con precisión los cambios dimensionales que ocurrirán durante la sinterización.

Cambios consecuentes en las propiedades del material

Las reducciones primarias en la porosidad y el área superficial conducen a varios otros cambios importantes en las propiedades a granel del material.

Disminución de la permeabilidad

A medida que la red de poros interconectados se cierra, la permeabilidad del material disminuye significativamente. Esto dificulta el paso de líquidos o gases.

Esta propiedad se controla intencionalmente. Para componentes como los cojinetes autolubricantes, se retiene algo de porosidad para retener el aceite. Para las piezas estructurales, el objetivo es minimizar la permeabilidad eliminando tantos poros como sea posible.

Disminución de la resistividad eléctrica

Para materiales conductores como los polvos metálicos, la sinterización típicamente disminuye la resistividad eléctrica. Esto significa que el material se convierte en un mejor conductor de electricidad.

El compacto de polvo inicial tiene un contacto eléctrico deficiente entre las partículas. La sinterización crea enlaces sólidos y fusionados, proporcionando una trayectoria mucho más eficiente para el flujo de electrones, lo que aumenta la conductividad y disminuye la resistencia.

Comprendiendo las compensaciones

Si bien la sinterización es esencial para crear materiales resistentes a partir de polvos, el proceso implica compensaciones críticas que deben gestionarse cuidadosamente.

El desafío del control de la contracción

La contracción es inevitable, pero puede ser difícil de controlar perfectamente. El calentamiento no uniforme o las variaciones de densidad en el compacto de polvo inicial pueden provocar deformaciones o grietas.

Lograr tolerancias dimensionales estrictas requiere un control extremadamente preciso sobre las características del polvo, la presión de compactación, las tasas de calentamiento y la temperatura de sinterización.

El riesgo de crecimiento excesivo de grano

Si la sinterización se realiza a una temperatura demasiado alta o durante demasiado tiempo, los granos pueden seguir creciendo incluso después de que la mayor parte de la porosidad haya desaparecido. Esto se conoce como crecimiento de grano.

Si bien la alta densidad es deseable, los granos excesivamente grandes a menudo pueden hacer que un material sea más quebradizo, reduciendo su tenacidad y resistencia. El proceso ideal logra la máxima densidad manteniendo una estructura de grano fina y fuerte.

El límite práctico de la densidad

Lograr el 100% de la densidad teórica de un material a menudo es poco práctico o prohibitivamente costoso. Casi siempre queda una pequeña cantidad de porosidad residual atrapada dentro de los granos.

Para la mayoría de las aplicaciones, alcanzar el 95-99% de la densidad teórica es suficiente para lograr las propiedades mecánicas deseadas.

Cómo aplicar este conocimiento en la práctica

Comprender lo que disminuye la sinterización le permite controlar el proceso para lograr un resultado específico.

- Si su enfoque principal es la máxima resistencia y densidad: Debe optimizar la temperatura y el tiempo de sinterización para eliminar la porosidad sin causar un crecimiento excesivo de grano.

- Si su enfoque principal es crear un filtro poroso: Utilizará una sinterización parcial a temperaturas más bajas o durante períodos más cortos para crear cuellos fuertes entre las partículas, preservando intencionalmente una red de poros abiertos.

- Si su enfoque principal es la fabricación de piezas de alta precisión: Debe dominar el arte de predecir y controlar la contracción mediante un diseño cuidadoso de herramientas y la optimización de los parámetros del proceso.

En última instancia, saber que la sinterización disminuye la porosidad y el área superficial le da el poder de diseñar la microestructura de un material para un rendimiento óptimo.

Tabla resumen:

| Propiedad modificada por la sinterización | Tipo de cambio | Resultado clave |

|---|---|---|

| Porosidad | Disminuye | Aumento de la densidad y la resistencia |

| Área superficial | Disminuye | Menor energía superficial, fusión de partículas |

| Volumen | Disminuye (Contracción) | Requiere un diseño preciso del molde |

| Permeabilidad | Disminuye | Reducción del flujo de líquidos/gases |

| Resistividad eléctrica | Disminuye (para metales) | Mejora de la conductividad eléctrica |

¿Listo para perfeccionar su proceso de sinterización y lograr propiedades óptimas del material?

KINTEK se especializa en hornos de laboratorio y equipos de alta calidad para un procesamiento térmico preciso. Ya sea que esté desarrollando nuevos materiales o fabricando componentes de precisión, nuestras soluciones lo ayudan a controlar la porosidad, la densidad y la estructura del grano con una precisión excepcional.

Contacte hoy a nuestros expertos para discutir cómo podemos apoyar las necesidades de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el papel de un tubo de cuarzo en la preparación de precursores de polvo Mo2Ga2C? Beneficios esenciales de síntesis

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales