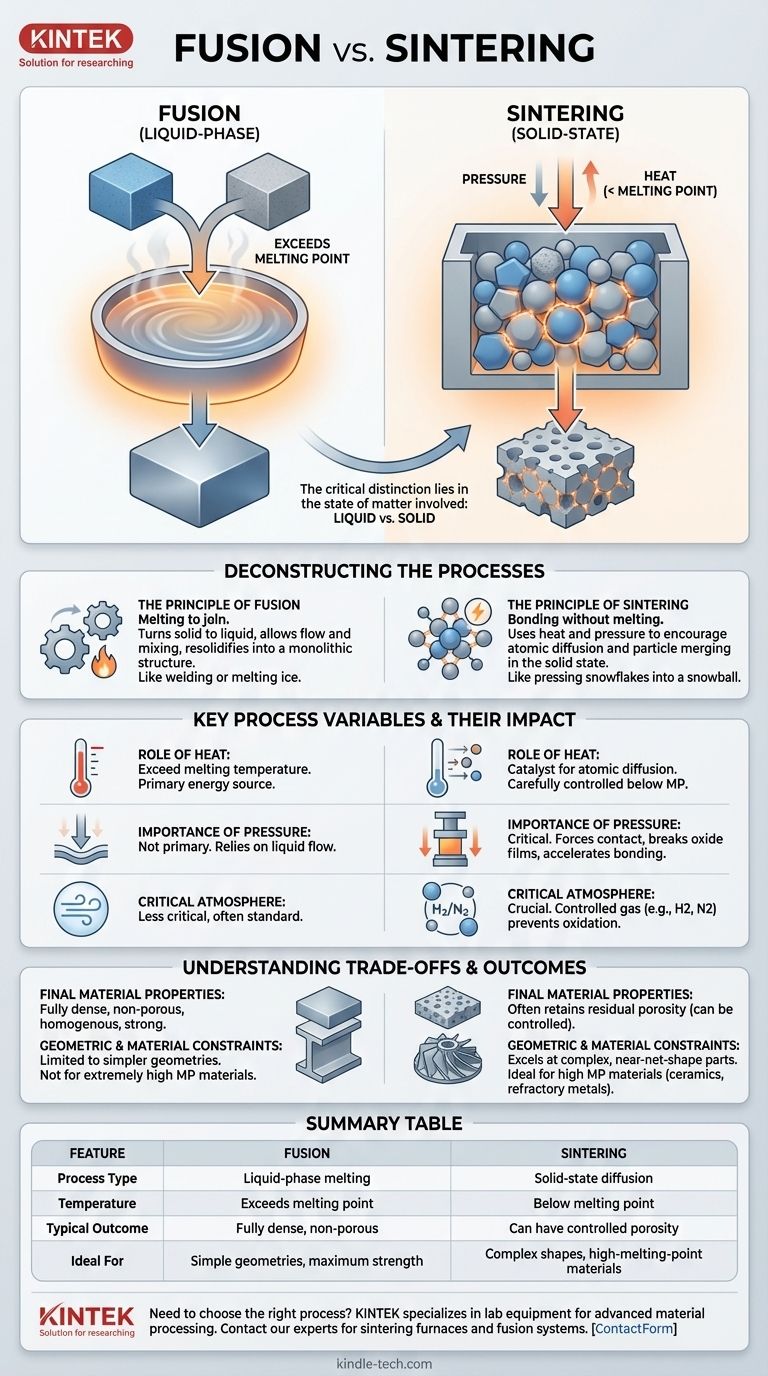

En esencia, la fusión es el proceso de unir materiales derritiéndolos juntos, mientras que la sinterización los une sin alcanzar su punto de fusión. La fusión crea una unión convirtiendo el material sólido en líquido y permitiendo que se resolidifique, creando efectivamente una pieza única y continua. La sinterización, sin embargo, es un proceso en estado sólido que utiliza calor y presión para fomentar que las partículas individuales se unan y se densifiquen.

La distinción crítica radica en el estado de la materia involucrado. La fusión se basa en una transición completa a una fase líquida para crear una unión, mientras que la sinterización utiliza calor y presión para forzar a las partículas sólidas a fusionarse a nivel atómico, sin llegar a fundirse por completo.

Desglosando los Procesos: Fusión frente a Unión

Comprender el mecanismo detrás de cada proceso es clave para apreciar sus distintas aplicaciones y resultados. Representan dos enfoques fundamentalmente diferentes para crear una masa sólida.

El Principio de la Fusión

La fusión es el proceso más intuitivo. Piense en soldar dos placas de acero o fundir dos cubitos de hielo juntos.

El objetivo es aplicar suficiente energía, casi siempre calor, para superar el punto de fusión del material. Este cambio de fase permite que los materiales fluyan juntos y se mezclen a nivel macroscópico, creando una estructura monolítica y uniforme una vez enfriada.

El Principio de la Sinterización

La sinterización es un fenómeno más complejo que ocurre completamente en estado sólido. Imagine presionar un puñado de copos de nieve juntos para formar una bola de nieve más densa; se unen sin convertirse nunca en agua.

El proceso utiliza calor para energizar los átomos dentro de una masa de polvo. Esta energía, aplicada a una temperatura por debajo del punto de fusión, permite que los átomos se difundan a través de los límites de las partículas adyacentes, fusionándolas efectivamente.

Variables Clave del Proceso y su Impacto

Los parámetros específicos de calor, presión y atmósfera son los que controlan el resultado de cada proceso.

El Papel del Calor

En la fusión, la función del calor es sencilla: superar la temperatura de fusión.

En la sinterización, el calor es un catalizador para la difusión atómica. La temperatura debe controlarse cuidadosamente: lo suficientemente alta para permitir que los átomos se muevan, pero lo suficientemente baja para evitar la fusión, lo que destruiría la forma de la pieza.

La Importancia de la Presión

La presión no siempre es un factor principal en la fusión, que depende de la capacidad del material para fluir en su estado líquido.

Para la sinterización, la presión es a menudo crítica. Como se ve en procesos como el prensado en caliente, la presión fuerza a las partículas a un contacto íntimo, lo que ayuda a descomponer las películas de óxido superficial y acelera el proceso de unión atómica.

La Atmósfera Crítica

El entorno circundante juega un papel crucial, especialmente para los materiales reactivos.

Durante la sinterización, los materiales como metales, nitruros o carburos a menudo requieren una atmósfera de gas específica, como hidrógeno o nitrógeno. Este entorno controlado previene la oxidación y otras reacciones químicas no deseadas que inhibirían la unión y densificación adecuadas.

Comprender las Compensaciones y los Resultados

La elección entre fusión y sinterización tiene consecuencias directas en las propiedades y la fabricabilidad del producto final.

Propiedades del Material Final

Los procesos de fusión suelen dar como resultado un material totalmente denso y no poroso que es homogéneo y fuerte, similar al material fundido original.

Las piezas sinterizadas, por otro lado, a menudo conservan una pequeña cantidad de porosidad residual. Si bien esto a veces puede reducir la resistencia máxima, también puede ser una característica deseada para aplicaciones como cojinetes autolubricantes o filtros.

Restricciones Geométricas y de Material

La fusión a menudo se limita a geometrías más simples y no es adecuada para materiales con puntos de fusión extremadamente altos, ya que alcanzar esas temperaturas puede ser poco práctico y costoso.

La sinterización destaca en la producción de piezas complejas de forma casi neta a partir de materiales con puntos de fusión muy altos, como cerámicas y metales refractarios. Es la base de la metalurgia de polvos y muchas formas de impresión 3D de metales y cerámicas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto depende completamente del material que esté utilizando y de las propiedades que necesite en el componente final.

- Si su enfoque principal es la máxima densidad y resistencia en una geometría simple: Los procesos de fusión, como la soldadura o la fundición, suelen ser el camino más directo.

- Si su enfoque principal es crear formas complejas a partir de materiales de alto punto de fusión como cerámicas o tungsteno: La sinterización es el estándar de la industria y, a menudo, el único método viable.

- Si su enfoque principal es producir piezas con porosidad controlada para filtros o cojinetes: La sinterización proporciona un control único y esencial sobre la densidad final de la pieza.

Comprender esta diferencia fundamental entre la fusión en fase líquida y la unión en estado sólido es la clave para dominar el procesamiento de materiales.

Tabla Resumen:

| Característica | Fusión | Sinterización |

|---|---|---|

| Tipo de Proceso | Fusión en fase líquida | Difusión en estado sólido |

| Temperatura | Supera el punto de fusión | Por debajo del punto de fusión |

| Resultado Típico | Totalmente denso, no poroso | Puede tener porosidad controlada |

| Ideal Para | Geometrías simples, máxima resistencia | Formas complejas, materiales de alto punto de fusión |

¿Necesita elegir el proceso adecuado para sus materiales? KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales. Nuestra experiencia en hornos de sinterización y sistemas de fusión puede ayudarle a lograr resultados precisos, ya sea que trabaje con cerámicas de alto rendimiento o complejas aleaciones metálicas. Contacte a nuestros expertos hoy mismo para discutir su aplicación y encontrar la solución perfecta para sus necesidades de laboratorio.

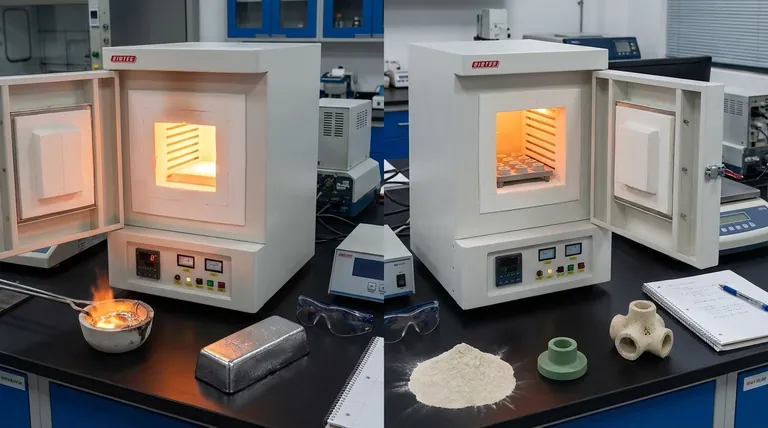

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la función del horno mufla en la industria alimentaria? Garantizar una determinación precisa de cenizas para el control de calidad

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cómo se utiliza un horno mufla para evaluar materiales compuestos a base de titanio? Dominio de las pruebas de resistencia a la oxidación

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cuál es la temperatura máxima de un horno de mufla? Una guía de 1100°C a 1800°C