En esencia, los hornos rotatorios son procesadores térmicos altamente versátiles que pueden ser alimentados por una amplia gama de fuentes. Los combustibles más comunes incluyen carbón pulverizado, gas natural y varios aceites combustibles, pero también pueden adaptarse para usar propano, gases sintéticos o incluso electricidad, dependiendo de la aplicación específica y los factores económicos.

La conclusión fundamental es que los hornos rotatorios son agnósticos al combustible por diseño. La elección final del combustible es casi siempre una decisión estratégica impulsada por un equilibrio de tres factores: el costo local del combustible, la temperatura de procesamiento requerida y las regulaciones ambientales.

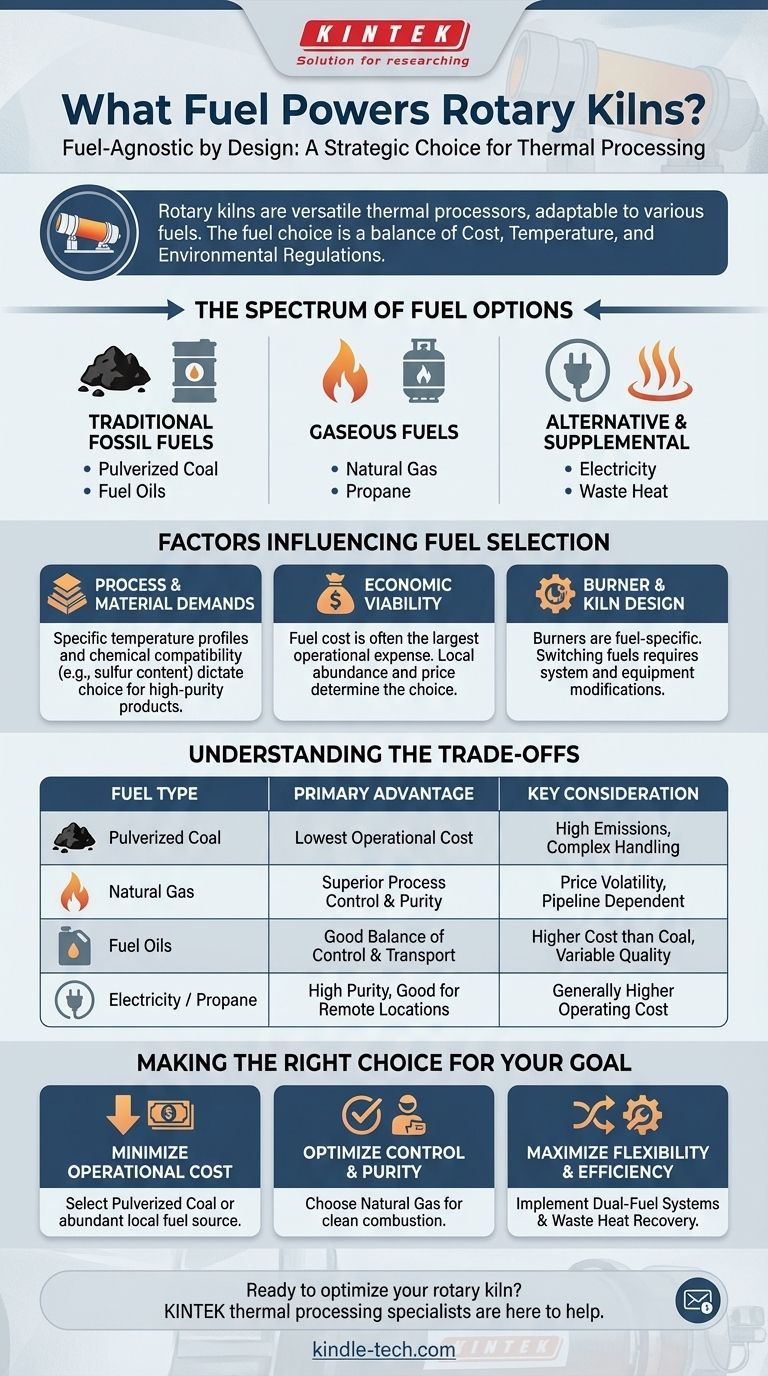

El espectro de opciones de combustible

La función principal de un horno rotatorio es calentar materiales a una temperatura muy alta para provocar un cambio químico o físico. El combustible es simplemente el medio para generar ese calor, y hay muchas opciones disponibles.

Combustibles fósiles tradicionales

Los pilares de la cocción en hornos son los combustibles fósiles tradicionales. El carbón pulverizado, utilizado por primera vez en 1895, sigue siendo una opción dominante en muchas industrias, particularmente en la fabricación de cemento, debido a su alta densidad energética y rentabilidad.

Los aceites combustibles pesados y ligeros también son comunes, ofreciendo un transporte y almacenamiento más fáciles que el carbón sólido.

Combustibles gaseosos

El gas natural es un combustible de primera categoría para hornos rotatorios cuando está disponible y es asequible. Quema limpiamente, ofrece un control de temperatura excepcionalmente preciso y produce un mínimo de cenizas.

Para aplicaciones en ubicaciones más remotas o como respaldo, el propano puede desempeñar un papel similar al del gas natural.

Fuentes alternativas y suplementarias

Las operaciones modernas de hornos están integrando cada vez más otras fuentes de energía. Algunos procesos especializados pueden usar electricidad para el calentamiento directo, aunque esto es generalmente menos común debido al alto costo.

Más importante aún, muchos sistemas están diseñados para reutilizar el calor residual. Los gases de escape del extremo caliente del horno a menudo se canalizan a un precalentador para elevar la temperatura del material entrante, mejorando significativamente la eficiencia térmica general.

Factores que influyen en la selección del combustible

La decisión de qué combustible usar nunca es arbitraria. Es una elección calculada basada en la interacción de las necesidades del proceso, la economía y la logística.

Demandas del proceso y del material

El material que se procesa dicta toda la operación. La producción de cemento o cal requiere perfiles de temperatura específicos y estables que algunos combustibles pueden mantener más fácilmente que otros.

La química del combustible también es crítica. Por ejemplo, el contenido de azufre en el carbón o el fueloil puede reaccionar con materiales como la cal, por lo que un combustible de combustión más limpia como el gas natural puede ser necesario para productos de alta pureza.

Viabilidad económica

En la mayoría de las industrias pesadas, el costo del combustible es el gasto operativo más grande. Por lo tanto, la elección a menudo está dictada por la fuente de energía que es más abundante y barata en una región determinada.

Por eso el carbón sigue siendo predominante en áreas con grandes reservas, mientras que el gas natural es favorecido donde existe una extensa infraestructura de gasoductos.

Diseño del quemador y del horno

Un horno no es un simple horno; es un sistema integrado. El quemador, que inyecta e enciende el combustible, está diseñado específicamente para un tipo particular de combustible, ya sea sólido, líquido o gaseoso.

Cambiar de gas natural a carbón pulverizado, por ejemplo, requiere un sistema de quemador completamente diferente, así como equipos para moler, transportar y almacenar el carbón.

Comprendiendo las compensaciones

Cada fuente de combustible presenta un conjunto distinto de ventajas y desventajas. Reconocer estas compensaciones es clave para comprender por qué se elige un combustible particular para una operación específica.

Carbón: Rentable pero complejo

El carbón ofrece una energía inigualable por su costo en muchas regiones. Sin embargo, requiere un manejo extenso en el sitio, produce cenizas que deben gestionarse y libera niveles más altos de contaminantes como SOx, NOx y partículas, a menos que se instale una costosa tecnología de depuración.

Gas natural: Limpio pero volátil

El gas proporciona un control de proceso superior y es el combustible fósil de combustión más limpia, lo que simplifica el cumplimiento ambiental y puede mejorar la pureza del producto. Su principal desventaja es la volatilidad de los precios y la dependencia de la disponibilidad de gasoductos, lo que puede convertirlo en una opción antieconómica en algunos mercados.

Aceites combustibles: El punto intermedio

Los aceites combustibles son más fáciles de transportar y almacenar que el carbón y ofrecen un mejor control de la combustión. Sin embargo, suelen ser más caros que el carbón y pueden tener propiedades variables (como el contenido de azufre) que afectan las emisiones y la calidad del producto.

Tomando la decisión correcta para su objetivo

Para seleccionar el combustible óptimo, primero debe definir su objetivo principal para la operación del horno.

- Si su enfoque principal es minimizar el costo operativo: El carbón pulverizado o la fuente de combustible local más abundante es casi siempre el camino más económico.

- Si su enfoque principal es el control del proceso y la pureza del producto: El gas natural es la opción superior por su combustión limpia y su gestión de temperatura altamente sensible.

- Si su enfoque principal es la flexibilidad operativa y la eficiencia: Un sistema de combustible dual combinado con una robusta recuperación de calor residual proporciona resiliencia contra las fluctuaciones de precios y maximiza la eficiencia térmica.

La notable adaptabilidad del horno rotatorio a diversas fuentes de combustible es una razón clave por la que sigue siendo una herramienta indispensable en la industria global.

Tabla resumen:

| Tipo de combustible | Ventaja principal | Consideración clave |

|---|---|---|

| Carbón pulverizado | Menor costo operativo | Altas emisiones, manejo complejo |

| Gas natural | Control de proceso y pureza superiores | Volatilidad de precios, dependiente de gasoductos |

| Aceites combustibles | Buen equilibrio de control y transporte | Mayor costo que el carbón, calidad variable |

| Electricidad / Propano | Alta pureza, bueno para ubicaciones remotas | Generalmente mayor costo operativo |

¿Listo para optimizar el rendimiento de su horno rotatorio? La elección del combustible es fundamental para sus costos operativos, la calidad del producto y el cumplimiento ambiental. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a analizar sus requisitos de proceso específicos para seleccionar el combustible y el sistema de quemador ideales para sus objetivos. ¡Contacte hoy mismo a nuestros especialistas en procesamiento térmico para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el proceso de pirólisis térmica? Una guía paso a paso para el reciclaje químico

- ¿Qué es la zona de calcinación en el horno rotatorio? La clave para una transformación química eficiente

- ¿Qué es la pirólisis convencional? Una guía para la pirólisis lenta para la producción de biocarbón

- ¿Cuál es la temperatura de regeneración? Optimice la eficiencia del sistema de desecante

- ¿Cuáles son las desventajas de los lechos fluidizados? Comprendiendo las compensaciones de los reactores de alto rendimiento

- ¿Cuáles son las ventajas del horno de horno rotatorio? Logre una uniformidad y eficiencia superiores

- ¿Cuál es el rango de temperatura de un incinerador de horno rotatorio? Optimice la destrucción y eficiencia de residuos

- ¿Cuál es el principio de un reactor de lecho fluidizado? Lograr una mezcla y transferencia de calor superiores