En la deposición química de vapor (CVD), los gases utilizados se conocen como precursores, y son compuestos volátiles específicamente elegidos que contienen los elementos destinados a la deposición. Estos precursores se transportan a una cámara de reacción donde se descomponen o reaccionan en la superficie de un sustrato calentado, dejando una película delgada del material deseado. El gas exacto depende completamente de la película que se pretende crear, desde silano para silicio hasta compuestos organometálicos complejos para componentes electrónicos avanzados.

El principio fundamental es que la elección del gas no es arbitraria; es una receta química precisa. El gas precursor actúa como el bloque de construcción fundamental, y sus propiedades químicas dictan directamente la composición de la película final depositada y las condiciones requeridas para el proceso.

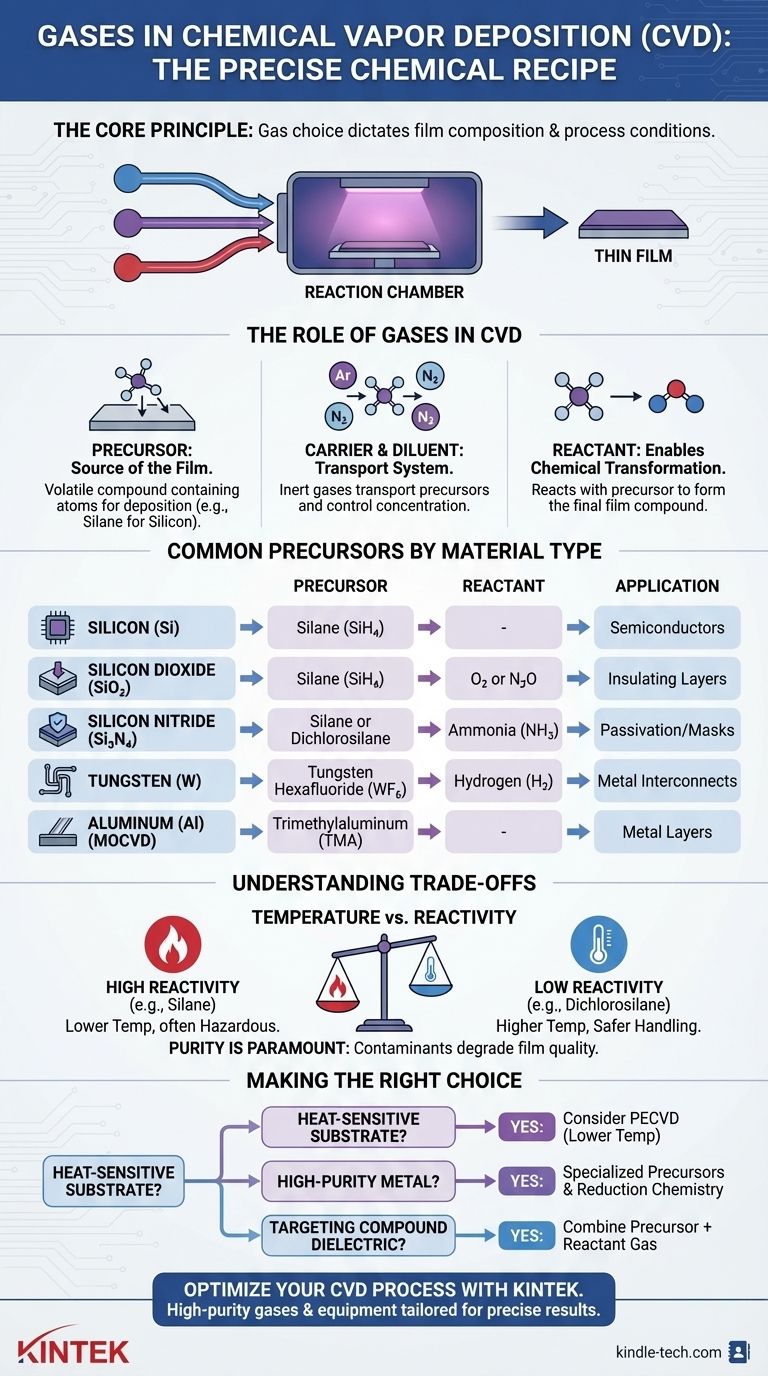

El papel de los gases en el proceso CVD

Los gases son el alma de cualquier proceso CVD. No son solo un componente; cumplen funciones distintas dentro de la cámara de reacción para permitir un crecimiento controlado de la película. Comprender estos roles es clave para comprender el CVD en sí mismo.

El precursor: la fuente de la película

El gas más crítico es el precursor. Este es un compuesto volátil que contiene los átomos que desea depositar.

Está diseñado para ser estable a temperatura ambiente para el transporte, pero lo suficientemente reactivo como para descomponerse o reaccionar en el sustrato bajo condiciones específicas (calor, plasma o luz). Por ejemplo, para depositar una película de silicio, se requiere un precursor que contenga silicio.

Gases portadores y diluyentes: el sistema de transporte

Los precursores suelen estar muy concentrados o ser muy reactivos. Para controlar el proceso, se mezclan con otros gases.

Los gases portadores, como el argón (Ar), el helio (He), el nitrógeno (N₂) o el hidrógeno (H₂), son inertes. Su función es transportar las moléculas precursoras a la superficie del sustrato sin participar en la reacción química.

Los gases diluyentes cumplen una función de transporte similar, pero también ayudan a controlar la concentración de los reactivos, lo que influye directamente en la tasa de deposición y la uniformidad de la película.

Gases reactivos: permitiendo la transformación química

En muchos procesos CVD, el precursor no solo se descompone; reacciona con otro gas para formar la película final.

Por ejemplo, para crear nitruro de silicio (Si₃N₄), se introduce un precursor de silicio como el silano (SiH₄) junto con un gas reactivo fuente de nitrógeno como el amoníaco (NH₃). La reacción química entre estos dos gases en la superficie forma la película compuesta deseada.

Gases precursores comunes por tipo de material

El gas específico utilizado está determinado por el material objetivo. A continuación se presentan ejemplos comunes que ilustran esta relación directa.

Para películas de silicio (Si)

El silicio es la base de la industria de los semiconductores. El precursor más común es el silano (SiH₄). A temperaturas elevadas, se descompone, dejando una película sólida de silicio y liberando gas hidrógeno. Otros precursores de silicio como el diclorosilano (SiH₂Cl₂) se utilizan para diferentes propiedades de la película o condiciones de deposición.

Para películas dieléctricas y aislantes

Los dieléctricos son esenciales para aislar componentes en microelectrónica.

- Dióxido de silicio (SiO₂): A menudo se deposita utilizando silano (SiH₄) con una fuente de oxígeno como oxígeno (O₂) u óxido nitroso (N₂O).

- Nitruro de silicio (Si₃N₄): Típicamente se deposita utilizando silano (SiH₄) o diclorosilano (SiH₂Cl₂) en combinación con amoníaco (NH₃).

Para películas metálicas y conductoras

El CVD también se utiliza para depositar capas metálicas conductoras.

- Tungsteno (W): El precursor más común es el hexafluoruro de tungsteno (WF₆), que se reduce con hidrógeno (H₂) para depositar una película de tungsteno puro.

- Aluminio (Al): A menudo se deposita utilizando precursores organometálicos, como el trimetilaluminio (TMA). Esta clase de precursores se conoce como deposición química de vapor organometálica (MOCVD).

Comprender las compensaciones

La elección del precursor es una decisión de ingeniería crítica que implica importantes compensaciones. No existe un gas "mejor" único; la elección correcta depende de la aplicación específica y las limitaciones del proceso.

Temperatura vs. Reactividad

Los precursores altamente reactivos como el silano pueden depositar películas a temperaturas más bajas, pero a menudo son pirofóricos (se encienden espontáneamente en el aire) y peligrosos de manipular. Los precursores menos reactivos, como el diclorosilano, son más seguros pero requieren temperaturas de proceso más altas, lo que puede dañar otros componentes del sustrato.

Pureza y calidad de la película

La pureza del gas precursor es primordial, ya que cualquier contaminante puede incorporarse a la película en crecimiento, degradando su rendimiento. Algunos precursores también pueden dejar elementos indeseables (como carbono o cloro), que deben gestionarse mediante un ajuste cuidadoso del proceso.

El papel del tipo de proceso

El tipo de proceso CVD influye en la elección del precursor. La CVD asistida por plasma (PECVD) utiliza plasma para ayudar a descomponer los gases precursores. Esto permite que la deposición ocurra a temperaturas mucho más bajas que la CVD térmica tradicional, lo que permite el uso de precursores que serían inadecuados para procesos de alta temperatura.

Tomar la decisión correcta para su objetivo

Seleccionar los gases correctos consiste en hacer coincidir los precursores químicos y los reactivos con el resultado del material deseado y las limitaciones del proceso.

- Si su objetivo principal es depositar silicio elemental: Su punto de partida es casi siempre el silano (SiH₄), siendo la temperatura del proceso la principal variable.

- Si su objetivo principal es crear un dieléctrico compuesto como el nitruro de silicio: Debe usar una combinación de un precursor de silicio (como SiH₄) y un reactivo de nitrógeno (como NH₃).

- Si su objetivo principal es trabajar con sustratos sensibles al calor: Debe investigar los procesos de CVD asistida por plasma (PECVD), ya que permiten obtener películas de alta calidad a temperaturas significativamente más bajas.

- Si su objetivo principal es depositar metales de alta pureza: Necesitará utilizar precursores especializados como el hexafluoruro de tungsteno (WF₆) y comprender la química de reducción involucrada.

En última instancia, dominar el CVD requiere que piense como un químico, seleccionando los ingredientes gaseosos adecuados para construir el material deseado capa atómica por capa atómica.

Tabla resumen:

| Tipo de material | Gases precursores comunes | Gases reactivos | Aplicaciones comunes |

|---|---|---|---|

| Silicio (Si) | Silano (SiH₄), Diclorosilano (SiH₂Cl₂) | - | Semiconductores, Microelectrónica |

| Dióxido de silicio (SiO₂) | Silano (SiH₄) | Oxígeno (O₂), Óxido nitroso (N₂O) | Capas aislantes |

| Nitruro de silicio (Si₃N₄) | Silano (SiH₄), Diclorosilano (SiH₂Cl₂) | Amoníaco (NH₃) | Máscaras duras, Pasivación |

| Tungsteno (W) | Hexafluoruro de tungsteno (WF₆) | Hidrógeno (H₂) | Interconexiones metálicas |

| Aluminio (Al) | Trimetilaluminio (TMA) | - | Capas metálicas (MOCVD) |

Optimice su proceso CVD con KINTEK

Elegir los gases precursores correctos es fundamental para lograr películas delgadas uniformes y de alta calidad en su laboratorio. Ya sea que esté depositando silicio para semiconductores, dieléctricos para aislamiento o metales para interconexiones, la selección correcta del gas y los parámetros del proceso son clave para su éxito.

KINTEK se especializa en proporcionar gases de laboratorio de alta pureza, equipos de CVD y consumibles adaptados a sus necesidades específicas de investigación y producción. Nuestra experiencia garantiza que tenga los materiales confiables y el soporte necesario para lograr resultados precisos y repetibles.

¿Listo para mejorar su proceso de deposición? Contacte a nuestros expertos hoy para discutir sus requisitos de CVD y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza