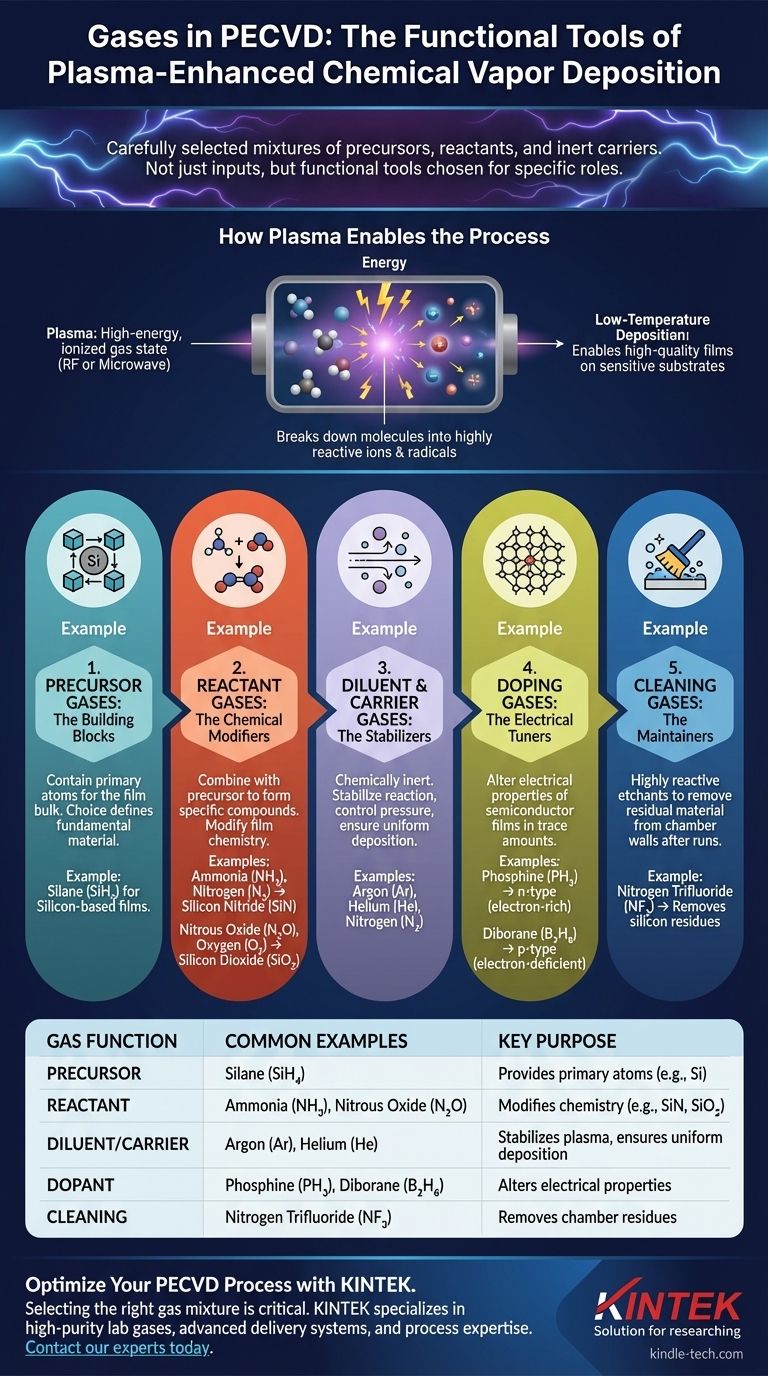

En la Deposición Química de Vapor Asistida por Plasma (PECVD), los gases utilizados son una mezcla cuidadosamente seleccionada de precursores, reactivos y portadores inertes. Ejemplos comunes incluyen silano (SiH₄) para proporcionar silicio, amoníaco (NH₃) u óxido nitroso (N₂O) para proporcionar nitrógeno u oxígeno, y gases portadores como argón (Ar), helio (He) o nitrógeno (N₂). Se utilizan gases adicionales para propósitos específicos como el dopaje o la limpieza de la cámara.

La clave para entender PECVD es reconocer que los gases no son solo insumos; son herramientas funcionales elegidas para roles específicos. Cada gas sirve como un bloque de construcción (precursor), un modificador químico (reactivo), un estabilizador de proceso (diluyente), un sintonizador eléctrico (dopante) o un mantenedor del sistema (agente de limpieza).

Cómo el Plasma Habilita el Proceso

El Papel del Gas Energizado

PECVD se basa en el plasma, un estado de gas ionizado de alta energía. Este plasma se genera típicamente utilizando un campo de radiofrecuencia (RF) o microondas.

La intensa energía dentro del plasma descompone las moléculas de gas estables en iones y radicales altamente reactivos. Esto permite que las reacciones químicas ocurran a temperaturas mucho más bajas que en los procesos tradicionales de CVD térmico.

Deposición a Baja Temperatura

Esta capacidad de impulsar reacciones sin calor extremo es la principal ventaja de PECVD. Permite la deposición de películas delgadas de alta calidad en sustratos que no pueden soportar altas temperaturas, como plásticos o obleas semiconductoras completamente procesadas.

Los Roles Principales de los Gases en PECVD

La mezcla de gases específica, o "receta", está determinada completamente por las propiedades deseadas de la película delgada final. Cada gas tiene una función distinta.

Gases Precursores: Los Bloques de Construcción

Los gases precursores contienen los átomos primarios que constituirán la mayor parte de la película depositada. La elección del precursor define el material fundamental que se está creando.

Para películas a base de silicio, el precursor más común es el Silano (SiH₄).

Gases Reactivos: Los Modificadores Químicos

Los gases reactivos se introducen para combinarse con el precursor y formar una película compuesta específica. Modifican la química del material final.

Ejemplos comunes incluyen:

- Amoníaco (NH₃) o Nitrógeno (N₂) para crear nitruro de silicio (SiN).

- Óxido Nitroso (N₂O) u Oxígeno (O₂) para crear dióxido de silicio (SiO₂).

Gases Diluyentes y Portadores: Los Estabilizadores

Estos son gases químicamente inertes que no forman parte de la película final. Su propósito es estabilizar la reacción, controlar la presión y asegurar una tasa de deposición uniforme en todo el sustrato.

Los gases diluyentes más comunes son Argón (Ar), Helio (He) y Nitrógeno (N₂).

Gases Dopantes: Los Sintonizadores Eléctricos

Para alterar las propiedades eléctricas de una película semiconductora, se añaden pequeñas cantidades controladas de gases dopantes.

Los dopantes típicos incluyen:

- Fosfina (PH₃) para crear silicio tipo n (rico en electrones).

- Diborano (B₂H₆) para crear silicio tipo p (deficiente en electrones).

Gases de Limpieza: Los Mantenedores

Después de las ejecuciones de deposición, el material residual puede acumularse en las paredes de la cámara. A menudo se realiza un ciclo de limpieza asistido por plasma utilizando gases grabadores altamente reactivos.

Un gas de limpieza común es el Trifluoruro de Nitrógeno (NF₃), que elimina eficazmente los residuos a base de silicio.

Comprendiendo las Compensaciones

Pureza del Gas vs. Costo

La calidad de la película final está directamente ligada a la pureza de los gases fuente. Si bien los gases de ultra alta pureza producen resultados superiores, conllevan un costo significativo, que debe equilibrarse con los requisitos de la aplicación.

Seguridad y Manipulación

Muchos gases utilizados en PECVD son altamente peligrosos. El silano es pirofórico (se enciende al contacto con el aire), mientras que la fosfina y el diborano son extremadamente tóxicos. Esto requiere sistemas complejos y costosos de seguridad, almacenamiento y suministro de gas.

Complejidad del Proceso

Gestionar los caudales, proporciones y presiones precisos de múltiples gases es un desafío de ingeniería significativo. Desviaciones menores en la receta del gas pueden alterar drásticamente las propiedades de la película depositada, lo que requiere sistemas de control de proceso sofisticados.

Seleccionando la Mezcla de Gases Correcta para Su Película

Su elección de gases es una traducción directa del resultado material deseado.

- Si su enfoque principal es un aislante dieléctrico (por ejemplo, SiO₂): Necesitará un precursor de silicio como SiH₄ y una fuente de oxígeno como N₂O, a menudo diluido con He o N₂.

- Si su enfoque principal es una capa de pasivación (por ejemplo, SiN): Combinará un precursor de silicio como SiH₄ con una fuente de nitrógeno como NH₃, típicamente en un gas portador de nitrógeno o argón.

- Si su enfoque principal es el silicio amorfo dopado (por ejemplo, para células solares): Utilizará SiH₄ como precursor, potencialmente H₂ para el control estructural, y agregará trazas de PH₃ (tipo n) o B₂H₆ (tipo p).

- Si su enfoque principal es el mantenimiento de la cámara: Ejecutará un proceso de plasma utilizando solo un gas grabador como NF₃ para limpiar la cámara entre ciclos de deposición.

En última instancia, dominar un proceso PECVD significa dominar el control preciso y la interacción de estos gases funcionales.

Tabla Resumen:

| Función del Gas | Ejemplos Comunes | Propósito Clave |

|---|---|---|

| Precursor | Silano (SiH₄) | Proporciona los átomos primarios para la película (por ejemplo, silicio) |

| Reactivo | Amoníaco (NH₃), Óxido Nitroso (N₂O) | Modifica la química para formar compuestos (por ejemplo, SiN, SiO₂) |

| Diluyente/Portador | Argón (Ar), Helio (He) | Estabiliza el plasma, asegura una deposición uniforme |

| Dopante | Fosfina (PH₃), Diborano (B₂H₆) | Altera las propiedades eléctricas de las películas semiconductoras |

| Limpieza | Trifluoruro de Nitrógeno (NF₃) | Elimina los residuos de la cámara entre ejecuciones |

Optimice Su Proceso PECVD con KINTEK

Seleccionar la mezcla de gases correcta es fundamental para lograr películas delgadas de alta calidad con propiedades eléctricas y estructurales precisas. KINTEK se especializa en proporcionar gases de laboratorio de alta pureza, sistemas avanzados de suministro de gas y experiencia en procesos para aplicaciones PECVD. Ya sea que esté depositando nitruro de silicio para pasivación, silicio amorfo dopado para células solares o dióxido de silicio para aislamiento, nuestras soluciones garantizan seguridad, consistencia y rendimiento.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de PECVD y descubra cómo podemos apoyar sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la importancia de una buena cobertura de escalones conformes proporcionada por PECVD? Garantiza la integridad y fiabilidad del dispositivo

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Cuáles son los propósitos principales de utilizar capas dieléctricas de alúmina o cuarzo en reactores de DBD? Garantizar la Estabilidad del Plasma

- ¿El DLC es resistente a la corrosión? Cómo este recubrimiento actúa como una barrera impermeable

- ¿Qué papel juega un burbujeador de acero inoxidable en RF-PECVD? Mejora la entrega de precursores para recubrimientos de siloxano

- ¿Por qué es necesario usar una bomba de vacío para alcanzar bajas presiones antes de la PECVD para la modificación de MOF? Asegurar la difusión profunda

- ¿Cómo se configuran las obleas y los electrodos dentro de un sistema PECVD? Dominando la arquitectura de placas paralelas

- ¿Qué es la técnica de deposición química de vapor asistida por plasma? Permite recubrimientos de película delgada de alta calidad a baja temperatura