Después de la sinterización, la colección inicial de partículas de polvo se transforma en una masa única, densa y sólida. Este proceso mejora fundamentalmente las propiedades mecánicas del material al fusionar las partículas mediante difusión atómica, creando un componente robusto con sus dimensiones finales previstas.

El resultado central de la sinterización es la conversión de una pieza "en verde" frágil y poco unida en un componente fuerte y densificado. Esto se logra eliminando los poros entre las partículas, lo que provoca una contracción predecible y un aumento significativo de la resistencia mecánica.

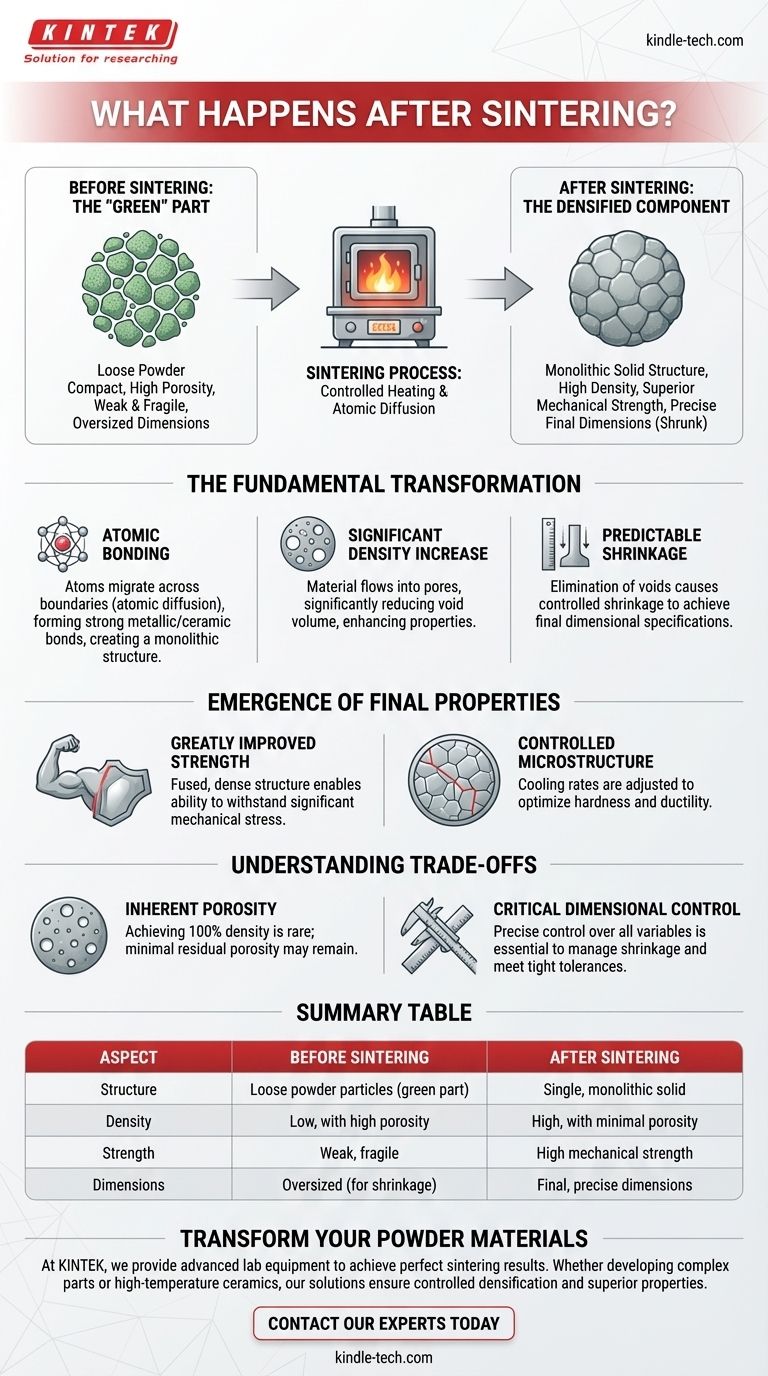

La transformación fundamental: del polvo al sólido

La sinterización no es simplemente calentar; es un proceso controlado que rediseña fundamentalmente la estructura interna del material. Toma un polvo compactado, que se mantiene unido por fuerzas mecánicas débiles, y lo convierte en un sólido verdadero.

La unión atómica crea una estructura monolítica

A temperaturas por debajo del punto de fusión del material, los átomos se vuelven altamente activos. Migran a través de los límites de las partículas individuales en un proceso llamado difusión atómica.

Esta migración forma fuertes enlaces metálicos o cerámicos, borrando efectivamente los límites originales. La colección de partículas individuales se fusiona en una sola pieza sólida y continua.

La densidad aumenta significativamente

La pieza "en verde" inicial, incluso después de ser compactada, está llena de pequeños huecos o poros entre las partículas. Durante la sinterización, el material fluye hacia estos espacios vacíos.

A medida que los poros disminuyen o se cierran por completo, la pieza se vuelve significativamente más densa. Este aumento de densidad es una razón principal de las propiedades mejoradas del material.

La pieza se contrae hasta sus dimensiones finales

La eliminación de los vacíos internos da como resultado directo una disminución del volumen total de la pieza. Esta contracción es un resultado crucial y predecible del proceso.

Los ingenieros tienen en cuenta esta contracción durante la fase de diseño inicial para garantizar que el componente sinterizado final cumpla con especificaciones dimensionales precisas.

La aparición de las propiedades finales del material

Los cambios estructurales que ocurren durante la sinterización se traducen directamente en las propiedades de ingeniería finales del componente terminado.

Resistencia mecánica muy mejorada

La estructura fusionada y densa es mucho más fuerte y duradera que el compacto de polvo inicial. Los nuevos enlaces atómicos crean un sólido que puede soportar un estrés mecánico significativo.

Esta transformación de un objeto frágil a una pieza robusta es el objetivo principal del proceso de sinterización en la fabricación.

Una microestructura controlada

La velocidad de enfriamiento después de la temperatura máxima de sinterización se puede controlar cuidadosamente. Esto permite un ajuste fino de la microestructura final del material.

Al ajustar el enfriamiento, propiedades como la dureza y la ductilidad se pueden optimizar para la aplicación específica, similar al tratamiento térmico tradicional.

Comprensión de las compensaciones

Aunque es potente, el proceso de sinterización tiene características y desafíos inherentes que deben gestionarse para obtener resultados exitosos.

Porosidad inherente

Aunque la sinterización aumenta drásticamente la densidad, lograr el 100% de la densidad teórica a menudo no es práctico. Puede quedar algo de porosidad residual mínima en la pieza final.

Esta porosidad controlada a veces puede ser una característica deseada, pero en aplicaciones de alto rendimiento, puede ser un factor limitante para la resistencia máxima.

El control dimensional es crítico

Debido a que la contracción es una parte central del proceso, debe calcularse y gestionarse perfectamente. Cualquier variación en la composición del polvo, la presión de compactación o la temperatura del horno puede afectar las dimensiones finales.

Lograr tolerancias estrictas requiere un control preciso de cada paso que conduce y durante el ciclo de sinterización.

Cómo aplicar esto a su objetivo

Comprender el resultado de la sinterización ayuda a aclarar por qué se elige para desafíos de fabricación específicos.

- Si su enfoque principal es crear piezas metálicas fuertes y complejas: La sinterización proporciona la densificación y resistencia esenciales después de un proceso de conformado inicial como el prensado de polvo o el moldeo por inyección de metales.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es el método clave para consolidar materiales como cerámicas o tungsteno en una forma sólida utilizable sin tener que alcanzar sus puntos de fusión extremadamente altos.

- Si su enfoque principal es lograr dimensiones finales precisas con desperdicio mínimo: La contracción predecible durante la sinterización es una característica de diseño crítica que permite la creación de piezas de forma neta que requieren poco o ningún mecanizado posterior.

En última instancia, la sinterización es el paso final crucial que transforma un compacto de polvo frágil en un componente de ingeniería robusto y funcional.

Tabla de resumen:

| Aspecto | Antes de la sinterización | Después de la sinterización |

|---|---|---|

| Estructura | Partículas de polvo sueltas (pieza en verde) | Sólido monolítico único |

| Densidad | Baja, con alta porosidad | Alta, con porosidad mínima |

| Resistencia | Débil, frágil | Alta resistencia mecánica |

| Dimensiones | De gran tamaño (para tener en cuenta la contracción) | Dimensiones finales y precisas |

¿Listo para transformar sus materiales en polvo en componentes de alto rendimiento?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para lograr resultados de sinterización perfectos. Ya sea que esté desarrollando piezas metálicas complejas, trabajando con cerámicas de alta temperatura o buscando precisión de forma neta, nuestras soluciones garantizan una densificación controlada, una contracción predecible y propiedades finales superiores.

Permita que nuestra experiencia en tecnología de sinterización mejore las capacidades de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir el equipo adecuado para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla eléctrico durante los pasos de síntesis de nanotubos de carbono?

- ¿Qué condiciones críticas de procesamiento proporciona un horno mufla de alta temperatura para TiO2/Ti? Maximizar la calidad del óxido

- ¿Cuál es la función de un horno de calcinación a alta temperatura en la preparación de películas delgadas de toria (ThO2)? - Guía

- ¿Por qué se requiere un horno mufla o tubular industrial para la síntesis de CeTe? Gestión Térmica de Precisión para Tierras Raras

- ¿Cómo contribuye un horno mufla de alta temperatura a la investigación de la evolución de la microestructura en el acero de tierras raras?

- ¿Cuál es la función de un horno de secado por chorro en la preparación de polvo compuesto A356-SiCp? Asegurar el Sinterizado sin Defectos

- ¿Cómo garantiza un horno programado la recuperación de la aleación de acero T91? Tratamiento térmico posterior a la soldadura de precisión maestra

- ¿Por qué se utiliza un horno de secado de temperatura constante de sobremesa en la fabricación de reactores de TiO2? Garantiza una adhesión superior del catalizador