En esencia, un horno rotatorio es un horno de alta temperatura de funcionamiento continuo utilizado para procesar térmicamente materiales a granel. Dentro de su carcasa cilíndrica giratoria, las materias primas se calientan a temperaturas precisas para inducir cambios físicos o químicos específicos. Estas transformaciones incluyen procesos como la calcinación, la sinterización, la combustión orgánica y la reducción química.

La ventaja fundamental del horno rotatorio radica en su capacidad para combinar el flujo continuo de material con un control de alta temperatura preciso y uniforme. La rotación constante garantiza que cada partícula se exponga uniformemente al calor, lo que lo convierte en una herramienta excepcionalmente eficiente y consistente para la transformación de materiales a gran escala.

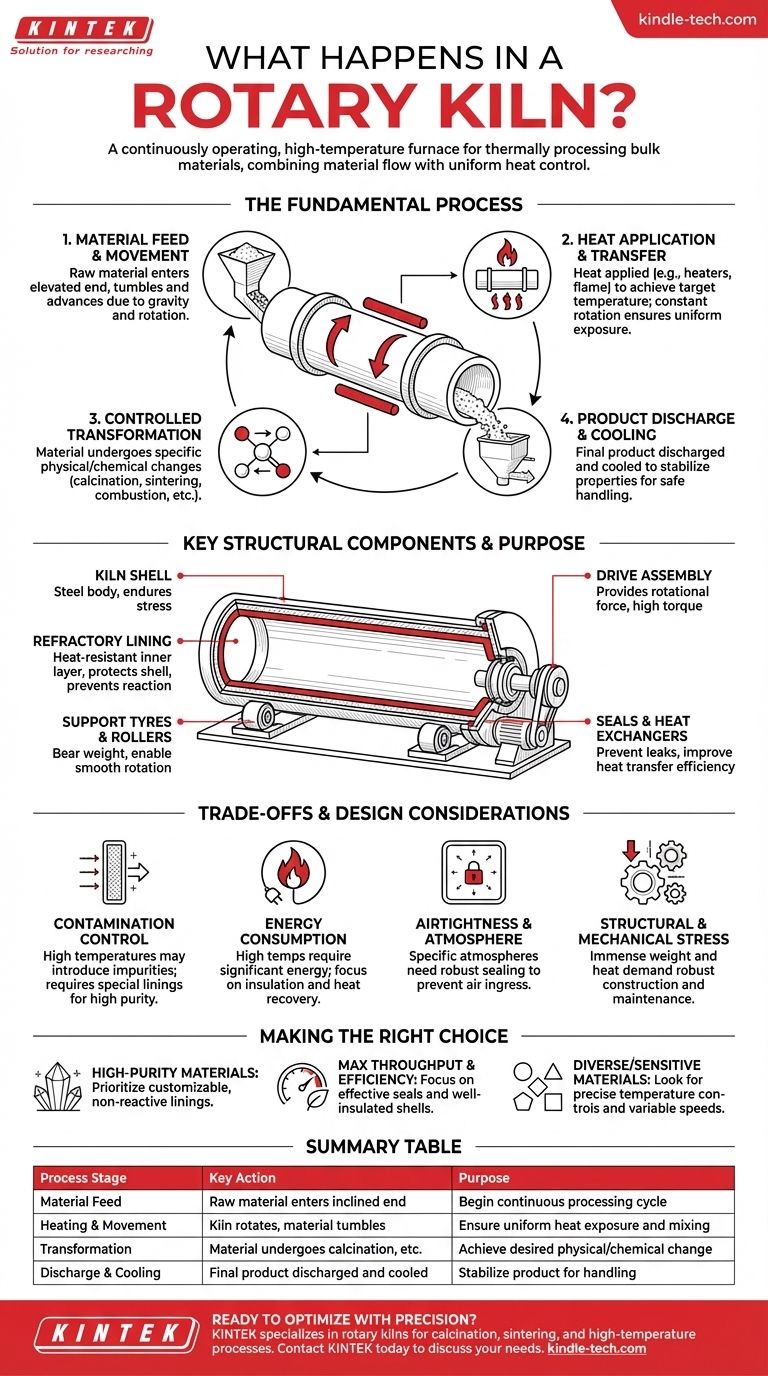

El Proceso Fundamental: Cómo Funciona un Horno Rotatorio

Un horno rotatorio opera con un principio simple pero potente de movimiento y calentamiento controlados. Todo el proceso está diseñado para una producción continua y de gran volumen.

Alimentación y Movimiento del Material

La materia prima se introduce en el extremo elevado del horno cilíndrico ligeramente inclinado. A medida que el horno gira, el material se revuelve y mezcla, avanzando gradualmente a lo largo del cilindro debido a la gravedad.

Aplicación y Transferencia de Calor

El calor se aplica para alcanzar la temperatura de procesamiento objetivo, a menudo a través de calentadores eléctricos colocados a 360° alrededor de la carcasa o mediante una llama directa. La rotación constante asegura una transmisión de calor uniforme, previniendo puntos calientes y garantizando que todo el material se procese de manera uniforme.

Transformación Controlada

A medida que el material viaja a través de la zona calentada, experimenta el cambio previsto. Esto puede ser la eliminación de humedad (secado), la inducción de una reacción química (calcinación), la quema de compuestos orgánicos (combustión) o la fusión de partículas (sinterización).

Descarga y Enfriamiento del Producto

Una vez que el material llega al extremo inferior del horno, se descarga como producto final. Muchos sistemas incorporan mecanismos de enfriamiento por aire en esta etapa para estabilizar la temperatura del producto para un manejo seguro y para mantener sus propiedades deseadas.

Componentes Estructurales Clave y su Propósito

Cada parte de un horno rotatorio está diseñada para soportar temperaturas extremas y estrés mecánico mientras contribuye a la eficiencia general y la precisión del proceso.

La Carcasa del Horno (Kiln Shell)

La carcasa es el cuerpo principal del horno, generalmente hecho de chapa de acero y a menudo con forma cónica en los extremos. Está diseñado para soportar una torsión y una tensión de flexión significativas debido a la rotación y el peso del material en su interior.

El Revestimiento Refractario

Dentro de la carcasa hay un revestimiento hecho de ladrillos refractarios (resistentes al calor) o material moldeable. Este revestimiento protege la carcasa de acero de las temperaturas internas extremas y puede elegirse para prevenir reacciones químicas con el material que se está procesando.

Neumáticos de Soporte y Rodillos

La carcasa del horno está equipada con grandes bandas de acero conocidas como neumáticos de soporte o anillos de rodadura. Estos neumáticos descansan sobre rodillos de servicio pesado, que soportan todo el peso del horno y le permiten girar suavemente.

El Conjunto de Accionamiento

El conjunto de accionamiento proporciona la fuerza de rotación. Puede ser un gran accionamiento de engranajes, un sistema de cadena y piñón, o un accionamiento por fricción directo, todos diseñados para un alto par y un funcionamiento continuo y fiable.

Sellos e Intercambiadores de Calor

Se instalan sellos en ambos extremos del horno para evitar fugas de aire y para evitar que la materia prima se disperse. Se pueden agregar intercambiadores de calor internos, como cadenas o elevadores, para mejorar la eficiencia de la transferencia de calor al levantar y rociar el material a través del flujo de gas caliente.

Comprensión de las Compensaciones y Consideraciones de Diseño

Aunque son potentes, los hornos rotatorios requieren un diseño cuidadoso y un control operativo para ser efectivos. Su rendimiento depende del equilibrio de varios factores clave.

Control de Contaminación

Las altas temperaturas y el volteo mecánico pueden causar abrasión, introduciendo potencialmente impurezas del revestimiento refractario o la carcasa del horno. Para aplicaciones de alta pureza, como los materiales para baterías, los hornos se pueden personalizar con revestimientos especiales para suprimir esta contaminación metálica.

Consumo de Energía

Alcanzar y mantener temperaturas que a menudo superan los 1000 °C requiere una cantidad significativa de energía. Por lo tanto, la eficiencia es un impulsor de diseño principal, que influye en la elección del aislamiento, los sellos y los sistemas de recuperación de calor.

Estanqueidad y Control de la Atmósfera

Muchos procesos, como la reducción o la carbonización, requieren una atmósfera específica dentro del horno. Lograr y mantener esto requiere medidas de sellado robustas para evitar la entrada de aire y garantizar la integridad del proceso.

Estrés Estructural y Mecánico

La combinación de un peso inmenso, calor elevado y rotación constante ejerce una tensión enorme en los componentes del horno. La alineación adecuada, la construcción robusta y el mantenimiento regular son críticos para prevenir fallas mecánicas.

Tomar la Decisión Correcta para su Proceso

Seleccionar o especificar un horno rotatorio requiere una comprensión clara de su objetivo de procesamiento principal.

- Si su enfoque principal es producir materiales de alta pureza: Priorice los hornos con revestimientos refractarios personalizables y no reactivos y características diseñadas para suprimir la contaminación metálica.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia energética: Céntrese en diseños con sellos efectivos, intercambiadores de calor internos y carcasas bien aisladas para minimizar la pérdida de calor.

- Si su enfoque principal es procesar materiales diversos o sensibles: Busque sistemas con controles de temperatura altamente precisos, velocidades de rotación variables y capacidades robustas de gestión de la atmósfera.

Comprender estos principios básicos le permite especificar u operar un horno rotatorio que cumpla con precisión sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Etapa del Proceso | Acción Clave | Propósito |

|---|---|---|

| Alimentación del Material | La materia prima entra en el extremo elevado e inclinado. | Para comenzar el ciclo de procesamiento continuo. |

| Calentamiento y Movimiento | El horno gira; el material se revuelve y avanza. | Para garantizar una exposición uniforme al calor y la mezcla. |

| Transformación | El material experimenta calcinación, sinterización, etc. | Para lograr el cambio físico/químico deseado. |

| Descarga y Enfriamiento | El producto final se descarga y, a menudo, se enfría. | Para estabilizar el producto para su manipulación y almacenamiento. |

¿Listo para optimizar el procesamiento de sus materiales con un horno rotatorio de precisión?

En KINTEK, nos especializamos en el diseño y suministro de equipos de laboratorio robustos, incluidos hornos rotatorios adaptados para calcinación, sinterización y otros procesos de alta temperatura. Ya sea que su prioridad sea la producción de alta pureza, la eficiencia energética o el procesamiento de materiales sensibles, nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para las necesidades específicas de su laboratorio.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto