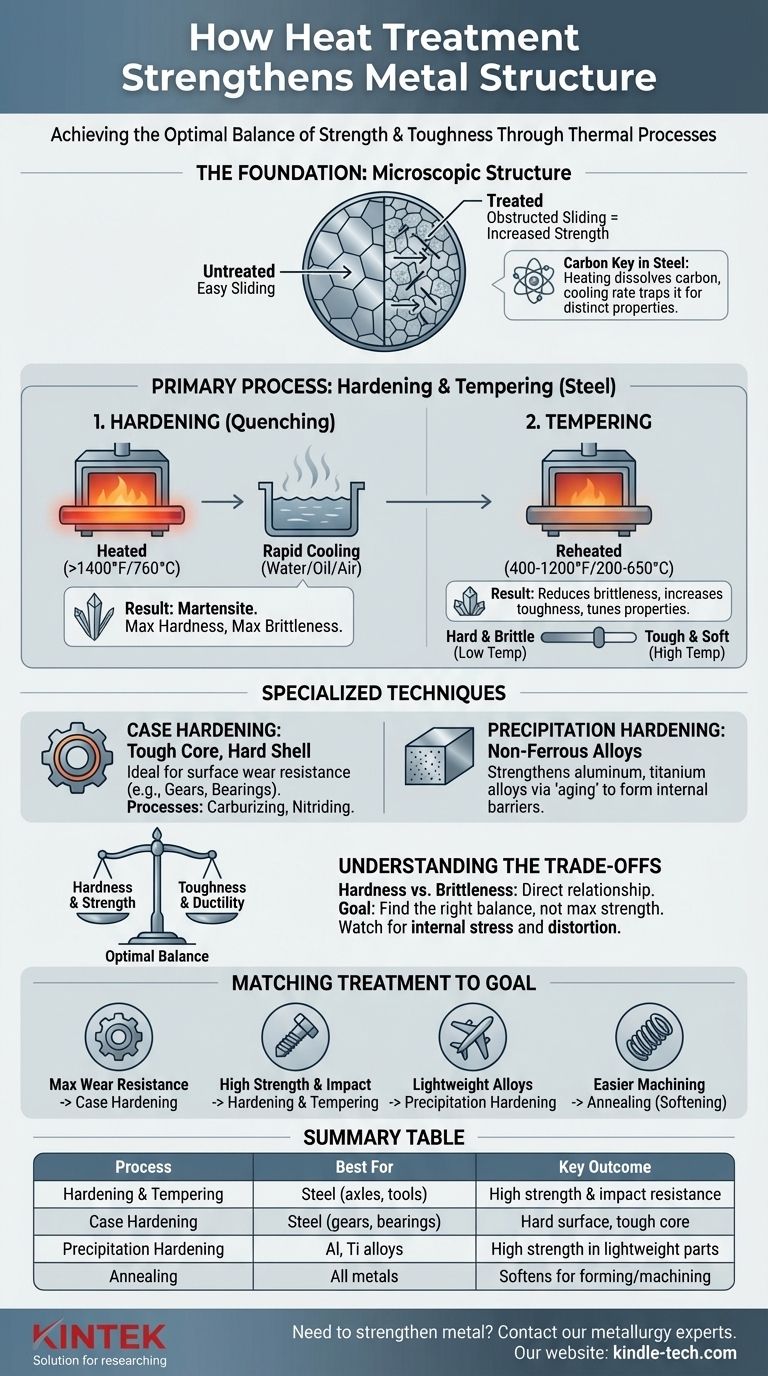

El tratamiento térmico principal para fortalecer muchos metales comunes, particularmente el acero, es un proceso de dos pasos llamado endurecimiento y revenido. Esto implica calentar el metal a una temperatura alta y enfriarlo rápidamente (temple) para crear una estructura muy dura, y luego recalentarlo a una temperatura más baja (revenido) para reducir la fragilidad y lograr un equilibrio funcional de resistencia y tenacidad.

El principio fundamental a entender es que el "fortalecimiento" en metalurgia nunca es gratis. Los tratamientos térmicos que aumentan la dureza y la resistencia a la tracción de un metal casi invariablemente reducen su tenacidad, haciéndolo más frágil. El objetivo no es lograr la máxima resistencia, sino lograr el equilibrio óptimo de propiedades requerido para la función prevista del componente.

La base: por qué el calor cambia el metal

Para comprender cómo funcionan los tratamientos térmicos, primero debe comprender la estructura microscópica de los metales. No son sólidos uniformes, sino que están compuestos de cristales individuales o "granos".

El papel de la estructura cristalina

Los metales se doblan y deforman cuando los planos de átomos dentro de estos granos se deslizan unos sobre otros. Fortalecer un metal implica introducir obstáculos que dificulten este movimiento de deslizamiento.

Los tratamientos térmicos logran esto cambiando el tamaño, la forma y la composición de estos granos internos.

La clave del carbono en el acero

Para el acero, el metal estructural más común, el ingrediente clave es el carbono. Si bien el acero es mayormente hierro, la pequeña cantidad de carbono presente permite transformaciones dramáticas cuando se calienta y se enfría.

Diferentes velocidades de enfriamiento atrapan el carbono en diferentes estructuras cristalinas, cada una con propiedades únicas. El enfriamiento rápido lo atrapa en una estructura cristalina dura y quebradiza, mientras que el enfriamiento lento permite que forme una estructura blanda y dúctil.

Procesos primarios de fortalecimiento para acero

Para la mayoría de los aceros estructurales, el fortalecimiento se logra mediante una secuencia controlada de temple y revenido.

Paso 1: Endurecimiento (Temple)

El endurecimiento es el proceso de crear la máxima dureza. El metal se calienta a una temperatura crítica (típicamente por encima de 1400 °F o 760 °C) donde su estructura cristalina cambia a una fase llamada austenita, que puede disolver carbono.

Luego, el metal se enfría rápidamente, o se somete a temple, en un medio como agua, aceite o aire. Esta caída repentina de temperatura atrapa los átomos de carbono en una estructura cristalina de aguja altamente tensa llamada martensita. La martensita es extremadamente dura y fuerte, pero también muy frágil.

Paso 2: Revenido

Una pieza hecha solo de martensita a menudo es demasiado frágil para un uso práctico; se rompería como el vidrio bajo impacto. El revenido es el paso de seguimiento crucial para reducir esta fragilidad.

La pieza endurecida se recalienta a una temperatura mucho más baja (por ejemplo, 400-1200 °F o 200-650 °C) y se mantiene durante un tiempo determinado. Este proceso alivia las tensiones internas y permite que parte de la martensita se transforme en una estructura más estable, aumentando significativamente la tenacidad y la ductilidad del metal.

Las propiedades finales se "ajustan" mediante la temperatura de revenido. Una temperatura más baja da como resultado una mayor dureza pero menos tenacidad, mientras que una temperatura más alta crea una pieza más tenaz pero más blanda.

Técnicas de fortalecimiento especializadas

No todo el fortalecimiento implica endurecer toda la pieza. Los métodos especializados se dirigen a la superficie de un componente o están diseñados para aleaciones no ferrosas.

Endurecimiento superficial: un núcleo tenaz, una cáscara dura

El endurecimiento superficial crea una superficie dura y resistente al desgaste (la "cáscara") mientras mantiene un interior más blando y tenaz (el "núcleo"). Esto es ideal para piezas como engranajes y cojinetes que necesitan resistir el desgaste superficial y al mismo tiempo soportar cargas de impacto sin romperse.

Se utilizan procesos como la cementación (agregar carbono a la superficie) o la nitruración (agregar nitrógeno) para enriquecer la química de la superficie antes de un tratamiento térmico final, creando un componente con lo mejor de ambos mundos.

Endurecimiento por precipitación: para aleaciones no ferrosas

Este método, también conocido como endurecimiento por envejecimiento, es la forma principal de fortalecer muchas aleaciones a base de aluminio, titanio y níquel.

El proceso implica calentar la aleación para disolver los elementos de aleación en una solución sólida, templarla para bloquearlos en su lugar y luego "envejecerla" a baja temperatura. Durante el envejecimiento, se forman partículas diminutas y duras (precipitados) dentro de la estructura del metal. Estas partículas actúan como barreras microscópicas que obstruyen la deformación y aumentan drásticamente la resistencia.

Comprender las compensaciones: resistencia frente a tenacidad

Seleccionar un tratamiento térmico requiere una comprensión clara de sus consecuencias. Perseguir una sola propiedad, como la dureza máxima, casi siempre conduce a fallas.

La curva de dureza frente a fragilidad

Existe una relación directa e inevitable entre la dureza y la fragilidad. A medida que un material se vuelve más duro, pierde su capacidad de deformarse o absorber energía antes de fracturarse.

Piense en la diferencia entre un clip de papel de acero y una varilla de vidrio. El clip (blando y tenaz) puede doblarse significativamente antes de romperse. La varilla de vidrio (dura y frágil) puede soportar una carga alta pero se hará añicos casi sin previo aviso ni flexión. El revenido le permite elegir un punto preciso en este espectro.

Tensión interna y distorsión

El enfriamiento rápido involucrado en el temple introduce una tensión interna significativa en una pieza de metal. Esta tensión puede hacer que la pieza se deforme, se tuerza o incluso se agriete, especialmente en componentes con geometrías complejas o esquinas afiladas.

Procesos como el revenido son esenciales para aliviar estas tensiones. En algunos casos, se eligen medios de temple más lentos (como aceite en lugar de agua) o técnicas que no requieren temple (como la nitruración) específicamente para minimizar la distorsión.

Por qué "más fuerte" no siempre es mejor

La punta de un destornillador endurecida a su máximo potencial podría ser tan frágil que se rompa la primera vez que encuentre un tornillo rebelde. Una punta ligeramente más blanda y tenaz sería mucho más duradera.

De manera similar, un eje excesivamente duro sería propenso a fallas catastróficas por el impacto de un solo bache. La elección correcta es un tratamiento que proporcione suficiente tenacidad para absorber dichos impactos de manera segura.

Adaptar el tratamiento a su objetivo

El proceso correcto depende completamente del material que esté utilizando y de las exigencias de la aplicación final.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza superficial: El endurecimiento superficial (como la cementación o la nitruración) es su mejor enfoque para piezas de acero como engranajes o árboles de levas.

- Si su enfoque principal es una alta resistencia general combinada con resistencia al impacto: El endurecimiento total (temple) seguido de revenido es el estándar para componentes como ejes, pernos y herramientas estructurales.

- Si su enfoque principal es fortalecer aleaciones ligeras como el aluminio: El endurecimiento por precipitación es el proceso correcto y único eficaz.

- Si su enfoque principal es facilitar el mecanizado o la conformación de un metal: Necesita un proceso de ablandamiento como el recocido, que revierte los efectos del endurecimiento.

En última instancia, elegir un tratamiento térmico es una decisión de ingeniería deliberada basada en una comprensión clara de los requisitos de la aplicación final.

Tabla de resumen:

| Proceso de fortalecimiento | Mejor para | Resultado clave |

|---|---|---|

| Endurecimiento y revenido | Acero (ejes, herramientas) | Alta resistencia y resistencia al impacto |

| Endurecimiento superficial | Acero (engranajes, cojinetes) | Superficie dura, núcleo tenaz |

| Endurecimiento por precipitación | Aleaciones de aluminio, titanio | Alta resistencia en piezas ligeras |

| Recocido | Todos los metales (pre-mecanizado) | Ablanda para facilitar la conformación/mecanizado |

¿Necesita fortalecer un componente metálico para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles para pruebas de materiales y procesos de tratamiento térmico. Ya sea que trabaje con acero, aluminio u otras aleaciones, nuestra experiencia puede ayudarlo a lograr el equilibrio óptimo de resistencia, tenacidad y durabilidad. Contacte a nuestros expertos en metalurgia hoy para discutir sus requisitos específicos y encontrar la solución adecuada para su laboratorio o necesidades de producción.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo