En resumen, una reparación por soldadura fuerte (braze repair) es un proceso de unión de metales donde dos o más piezas metálicas se unen fundiendo y haciendo fluir un metal de aporte en la junta. Fundamentalmente, el metal de aporte tiene un punto de fusión más bajo que el metal adyacente, lo que significa que los componentes base se calientan pero nunca se funden. Este proceso crea una unión fuerte, permanente y a menudo sin costuras a través de un principio metalúrgico llamado acción capilar.

La reparación por soldadura fuerte no es simplemente "pegar" metales. Es un proceso metalúrgico preciso que crea una unión que puede ser tan fuerte, o incluso más fuerte, que los metales originales, todo ello sin el calor alto y la distorsión asociados con la soldadura por fusión. El secreto reside en una superficie limpia, un ajuste ceñido y el poder de la acción capilar.

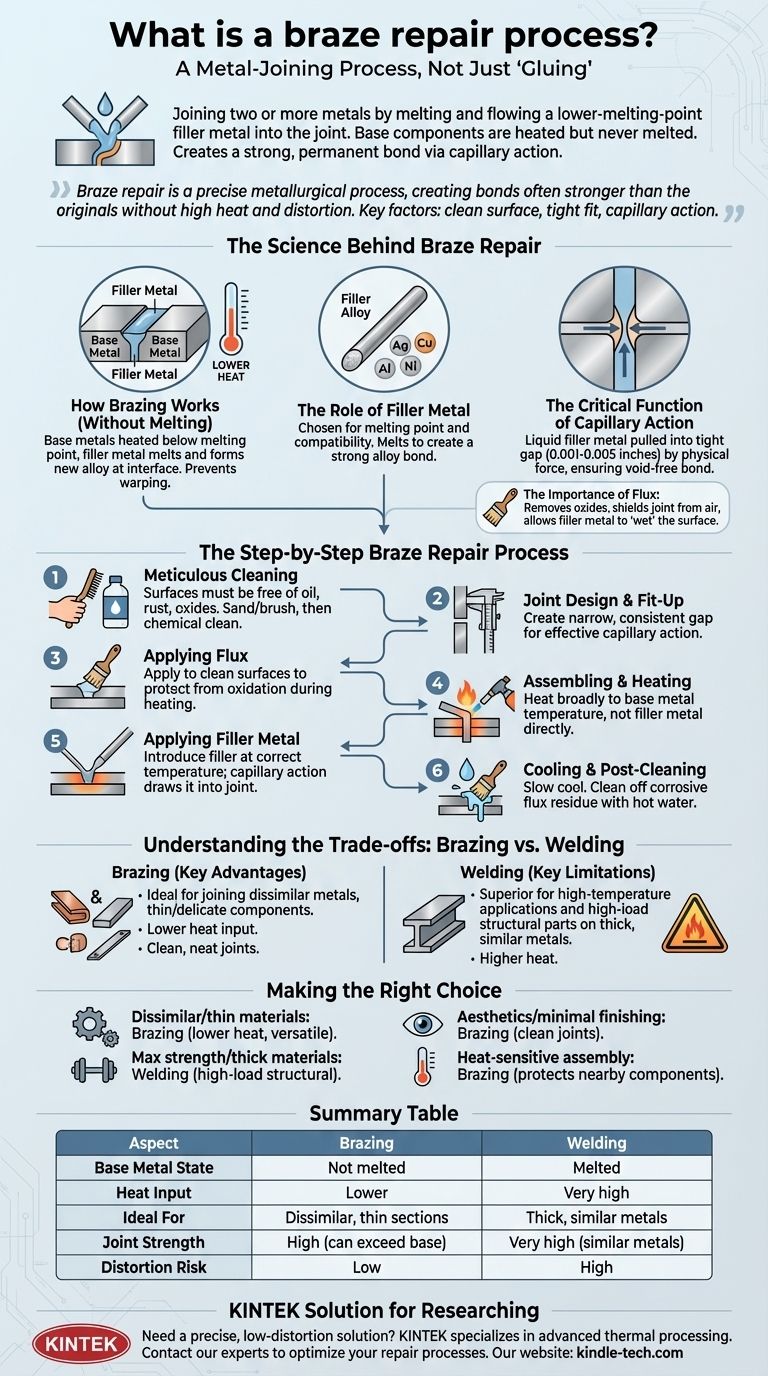

La ciencia detrás de la reparación por soldadura fuerte

Para comprender realmente la reparación por soldadura fuerte, debe mirar más allá del soplete y la varilla de aporte. El proceso se basa en algunos principios científicos fundamentales que trabajan en conjunto para formar una unión duradera.

Cómo funciona la soldadura fuerte (sin fundir)

La diferencia fundamental entre la soldadura fuerte (brazing) y la soldadura por fusión (welding) es el estado del metal base (las piezas que se reparan). En la soldadura fuerte, los metales base se calientan a una temperatura lo suficientemente alta como para fundir el metal de aporte, pero siempre por debajo de su propio punto de fusión. Esta menor aportación de calor es crucial, ya que previene el alabeo, la distorsión y los cambios en las propiedades inherentes del metal base.

El papel del metal de aporte

El metal de aporte, a menudo una aleación de plata, cobre, aluminio o níquel, es el protagonista del proceso. Se elige en función de su temperatura de fusión y su compatibilidad con los metales base. Cuando se funde, interactúa con la superficie del metal base caliente para formar una nueva y fuerte aleación en la interfaz.

La función crítica de la acción capilar

La soldadura fuerte obtiene su fuerza excepcional de la acción capilar. Esta es la fuerza física que arrastra un líquido hacia un espacio muy estrecho. Para que una reparación por soldadura fuerte tenga éxito, la junta debe tener un espacio muy ajustado y uniforme (típicamente de 0.001 a 0.005 pulgadas). Cuando se introduce el metal de aporte fundido, esta fuerza capilar lo arrastra profundamente a través de toda la junta, asegurando una cobertura completa y una unión libre de vacíos.

La importancia del fundente (Flux)

Una superficie metálica, incluso si parece limpia, está cubierta por una capa de óxido que impedirá que el metal de aporte se adhiera. El fundente (flux) es un agente limpiador químico que se aplica antes de calentar. Al calentarse, elimina estos óxidos y protege la junta del aire, permitiendo que el metal de aporte fundido "moje" la superficie y fluya correctamente.

El proceso de reparación por soldadura fuerte paso a paso

Una reparación por soldadura fuerte exitosa se basa menos en la fuerza bruta y más en una preparación metódica. Cada paso es fundamental para el resultado final.

Paso 1: Limpieza meticulosa

Este es el paso más importante. Las superficies de la junta deben estar absolutamente libres de aceite, grasa, óxido y óxidos. Esto se logra mediante métodos mecánicos como el lijado o el cepillado con alambre, seguido de una limpieza química con un disolvente.

Paso 2: Diseño de la junta y ajuste

Las piezas deben organizarse para crear un espacio estrecho y constante. La resistencia de la unión final depende directamente de mantener la holgura correcta para que la acción capilar funcione eficazmente.

Paso 3: Aplicación del fundente

El fundente se aplica a las superficies limpias de ambas piezas antes del ensamblaje. Esto asegura que toda el área de unión esté protegida de la oxidación durante el calentamiento.

Paso 4: Ensamblaje y calentamiento de la junta

Las piezas se ensamblan y se mantienen en su lugar. Luego, todo el conjunto se calienta de manera amplia y uniforme con un soplete. El objetivo es llevar los metales base a la temperatura de fusión del metal de aporte, no calentar el metal de aporte directamente.

Paso 5: Aplicación del metal de aporte

Una vez que el conjunto está a la temperatura correcta (a menudo indicada cuando el fundente se vuelve claro y líquido), la varilla de aporte se toca en el borde de la junta. El calor de los metales base derretirá instantáneamente la varilla, y la acción capilar atraerá el metal líquido hacia y a través de toda la junta.

Paso 6: Enfriamiento y limpieza posterior

El conjunto se deja enfriar lenta y naturalmente para evitar el estrés térmico. Una vez frío, cualquier residuo de fundente restante, que a menudo es corrosivo, debe limpiarse a fondo con agua caliente y cepillado.

Comprender las compensaciones: Soldadura fuerte (Brazing) vs. Soldadura por fusión (Welding)

La soldadura fuerte es una herramienta poderosa, pero no es una solución universal. Saber cuándo usarla en lugar de la soldadura por fusión es clave para una reparación exitosa.

Cuándo elegir la soldadura fuerte: Ventajas clave

La soldadura fuerte sobresale donde la soldadura por fusión falla. Su principal ventaja es la capacidad de unir metales disímiles, como cobre con acero o carburo con acero. La menor aportación de calor también la hace ideal para componentes delgados o delicados que serían destruidos por la soldadura por fusión, y produce una unión limpia y prolija que a menudo no requiere acabado.

Cuándo la soldadura por fusión podría ser mejor: Limitaciones clave

La principal limitación de una junta soldada por soldadura fuerte es su temperatura de servicio, que está determinada por el punto de fusión de la aleación de aporte. Para aplicaciones de alta temperatura, la soldadura por fusión es superior. Además, aunque una junta soldada fuerte bien diseñada es increíblemente resistente, una soldadura por fusión ejecutada correctamente en metales gruesos e idénticos generalmente tendrá una mayor resistencia a la tracción y al corte para piezas estructurales que soportan cargas extremas.

Tomar la decisión correcta para su reparación

Su elección entre soldadura fuerte, soldadura por fusión u otro método debe estar impulsada por las demandas específicas del componente y su aplicación.

- Si su enfoque principal es unir metales disímiles o materiales delgados: La soldadura fuerte es a menudo la opción superior debido a su menor aportación de calor y versatilidad de materiales.

- Si su enfoque principal es la máxima resistencia en metales gruesos e idénticos: Una soldadura por fusión ejecutada correctamente proporcionará típicamente una unión más fuerte para aplicaciones estructurales de alta carga.

- Si su enfoque principal es la estética y el acabado mínimo: La soldadura fuerte produce uniones limpias y prolijas que requieren poco o ningún esmerilado o pulido.

- Si su enfoque principal es reparar un conjunto sensible al calor: El bajo calor de la soldadura fuerte protege los componentes cercanos y preserva las propiedades originales del metal base.

Al comprender los principios de la reparación por soldadura fuerte, puede seleccionar con confianza la solución más efectiva y duradera para su desafío específico de reparación de metales.

Tabla de resumen:

| Aspecto | Soldadura Fuerte (Brazing) | Soldadura por Fusión (Welding) |

|---|---|---|

| Estado del Metal Base | No fundido | Fundido |

| Aportación de Calor | Menor | Muy alta |

| Ideal para | Metales disímiles, secciones delgadas | Metales gruesos e idénticos |

| Resistencia de la Junta | Alta (puede superar al metal base) | Muy alta (en metales idénticos) |

| Riesgo de Distorsión | Bajo | Alto |

¿Necesita una solución precisa y de baja distorsión para sus componentes metálicos?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico para aplicaciones de laboratorio e industriales. Ya sea que esté uniendo metales disímiles o reparando piezas delicadas, nuestra experiencia en soldadura fuerte y tratamiento térmico puede ayudarle a lograr uniones fuertes y fiables sin comprometer sus materiales base.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio y consumibles pueden optimizar sus procesos de reparación y unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada