En esencia, un horno de desencerado es un horno de alta temperatura utilizado para vaporizar completamente los patrones de cera o resina impresa en 3D de un molde cerámico. Este es el paso central en un proceso llamado "fundición a la cera perdida" o "fundición de inversión". El horno ejecuta un programa de calentamiento preciso y de varias etapas llamado ciclo de desencerado, que crea una cavidad hueca perfecta dentro del molde, lista para ser llenada con metal fundido.

El verdadero propósito de un horno de desencerado no es solo fundir un patrón. Es ejecutar una secuencia controlada de tiempo y temperatura que simultáneamente elimina el patrón sin dejar rastro y prepara térmicamente el molde para recibir metal fundido sin agrietarse ni causar defectos.

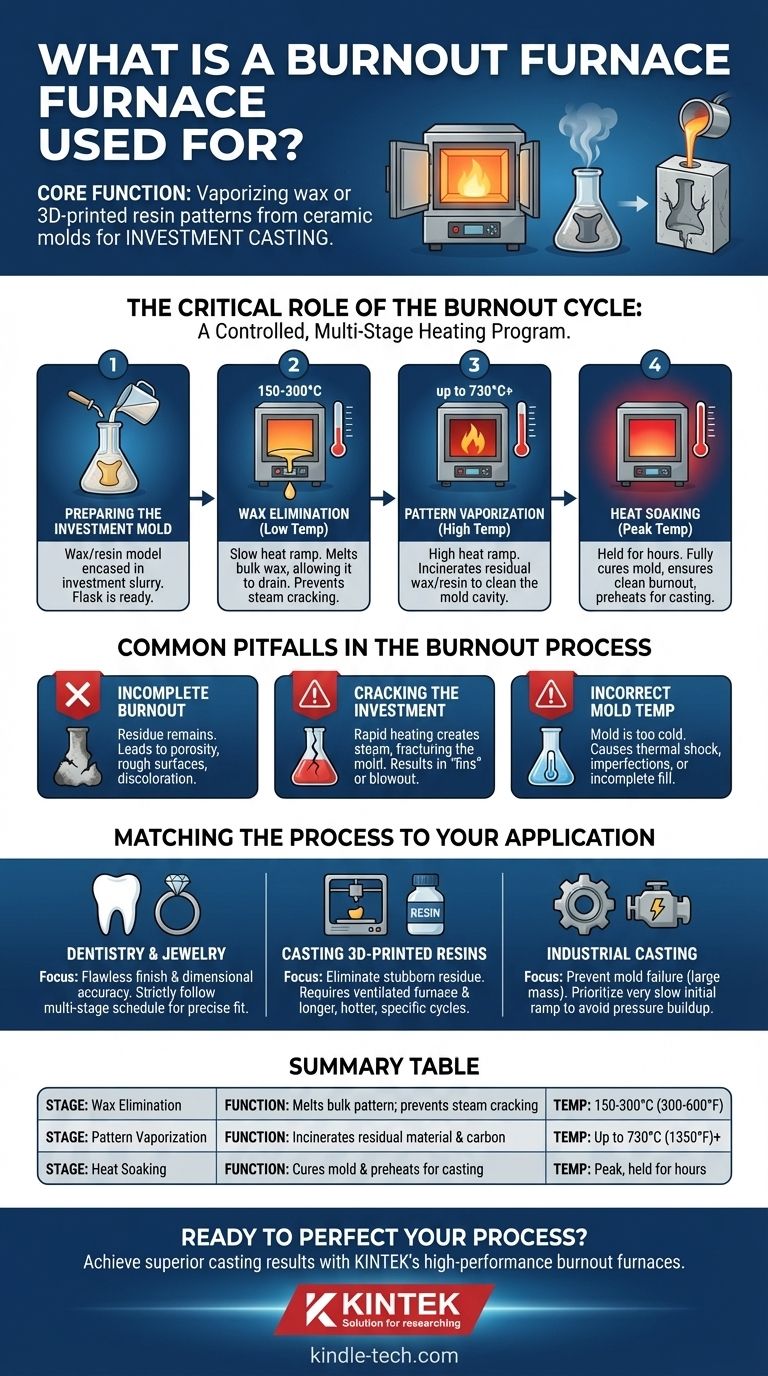

El papel crítico del ciclo de desencerado

El éxito de una corona dental, una pieza de joyería o una pieza industrial de precisión a menudo depende de la ejecución impecable del ciclo de desencerado. Todo el proceso es un evento térmico cuidadosamente orquestado.

Etapa 1: Preparación del molde de inversión

Antes de usar el horno, un modelo de cera o resina de la pieza final se encierra en una lechada similar al yeso llamada revestimiento. Una vez que este revestimiento se endurece, todo el cilindro se coloca en el horno de desencerado.

Etapa 2: Eliminación de la cera (baja temperatura)

El horno comienza con un aumento lento y constante de la temperatura, típicamente a alrededor de 150-300°C (300-600°F).

El objetivo de esta etapa inicial es fundir la mayor parte de la cera, permitiendo que se drene del molde. Aumentar la temperatura demasiado rápido aquí convertiría la humedad atrapada en vapor, agrietando el revestimiento.

Etapa 3: Vaporización del patrón (alta temperatura)

Después de la fase inicial, la temperatura se eleva significativamente más, a menudo a un pico de 730°C (1350°F) o más, dependiendo del material.

Esta etapa de alto calor es lo que realmente define el "desencerado". Incinera y vaporiza cualquier residuo de cera, resina o carbono que quede dentro de la cavidad del molde. Un molde limpio es innegociable para una fundición limpia.

Etapa 4: Remojo térmico (temperatura máxima)

El horno mantiene el molde a su temperatura máxima durante varias horas en una fase llamada "remojo térmico".

Este paso crítico hace dos cosas: asegura que hasta la última molécula del patrón haya sido eliminada, y cura y fortalece completamente el molde de revestimiento. También lleva el molde a la temperatura óptima para la fundición, lo que evita que el metal fundido se enfríe demasiado rápido cuando se vierte.

Errores comunes en el proceso de desencerado

El ciclo de desencerado es un proceso de precisión. Desviarse del procedimiento correcto introduce defectos que pueden arruinar el producto final.

Desencerado incompleto

Si el horno no alcanza la temperatura correcta o no se mantiene allí el tiempo suficiente, quedarán residuos microscópicos de carbono en el molde. Esto conduce a porosidad, superficies rugosas y decoloración en la fundición de metal final.

Agrietamiento del revestimiento

Calentar el molde demasiado rápido, especialmente en la etapa inicial de baja temperatura, es la causa más común de falla. La rápida expansión del vapor crea fracturas en el revestimiento, que se llenarán de metal, lo que resultará en "aletas" no deseadas o una rotura completa.

Temperatura incorrecta del molde

No remojar el molde correctamente significa que estará demasiado frío cuando se introduzca el metal fundido. Este choque térmico puede causar imperfecciones en la superficie o hacer que el metal se solidifique antes de que llene toda la cavidad, lo que resulta en una pieza incompleta.

Adaptación del proceso a su aplicación

Su objetivo final dicta cómo aborda el ciclo de desencerado. Cada aplicación tiene un punto de sensibilidad único.

-

Si su enfoque principal es la odontología o la joyería: Su objetivo es un acabado superficial impecable y una precisión dimensional. Debe seguir estrictamente el programa de desencerado de varias etapas recomendado por el fabricante del revestimiento, ya que incluso desviaciones menores pueden comprometer el ajuste o el acabado.

-

Si su enfoque principal es la fundición de resinas impresas en 3D: Su principal desafío es eliminar los residuos y cenizas persistentes que pueden producir las resinas. Necesita un horno bien ventilado y un ciclo de desencerado más largo, a menudo más caliente, diseñado específicamente para resinas "fundibles" para asegurar una cavidad de molde limpia.

-

Si su enfoque principal es la fundición industrial a gran escala: Su mayor riesgo es la falla del molde debido a la gran masa. Priorice una rampa de temperatura inicial muy lenta y gradual para permitir que la humedad y la cera escapen sin acumular una presión destructiva dentro del revestimiento.

En última instancia, dominar el horno de desencerado es dominar la base de una fundición perfecta.

Tabla resumen:

| Etapa de desencerado | Función clave | Rango de temperatura típico |

|---|---|---|

| Eliminación de cera | Funde el material del patrón a granel; previene el agrietamiento por vapor | 150-300°C (300-600°F) |

| Vaporización del patrón | Incineración de residuos de cera/resina y carbono | Hasta 730°C (1350°F) o más |

| Remojo térmico | Cura el molde y lo precalienta para la fundición | Temperatura máxima mantenida durante varias horas |

¿Listo para perfeccionar su proceso de fundición a la cera perdida? Un ciclo de desencerado preciso es la clave para joyas, prótesis dentales y piezas industriales impecables. KINTEK se especializa en hornos de desencerado de alto rendimiento diseñados para su aplicación específica, asegurando la eliminación completa del patrón y una preparación óptima del molde. Contacte a nuestros expertos hoy para encontrar el horno ideal para las necesidades de su laboratorio y lograr resultados de fundición superiores.

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué se cuece la porcelana al vacío? Para eliminar la porosidad y obtener una resistencia y translucidez superiores

- ¿Por qué se necesita un horno de más de 1000 °C para LLZO/LLTO? Dominando el sinterizado a alta temperatura para electrolitos cerámicos

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Cuál es la diferencia entre VAR y VIM? Variables heredadas de Vimscript vs. API moderna de Neovim

- ¿Se puede reparar la porcelana de alta fusión sin distorsión? Sí, con los materiales y técnicas de baja fusión adecuados.