En términos sencillos, un horno de calcinación es un horno industrial de alta temperatura utilizado para inducir un cambio químico en un material, no solo para secarlo o endurecerlo. A diferencia de un simple horno de cerámica que cuece arcilla para convertirla en cerámica, un horno de calcinación calienta los materiales a una temperatura precisa para descomponer su estructura química y eliminar componentes volátiles como el dióxido de carbono o el agua. Este proceso, conocido como calcinación, crea una nueva sustancia químicamente alterada.

En esencia, un horno de calcinación es una herramienta para la transformación química dirigida. Su propósito es calentar una materia prima hasta que se descomponga, liberando gases y dejando un valioso nuevo compuesto sólido como la cal o la alúmina.

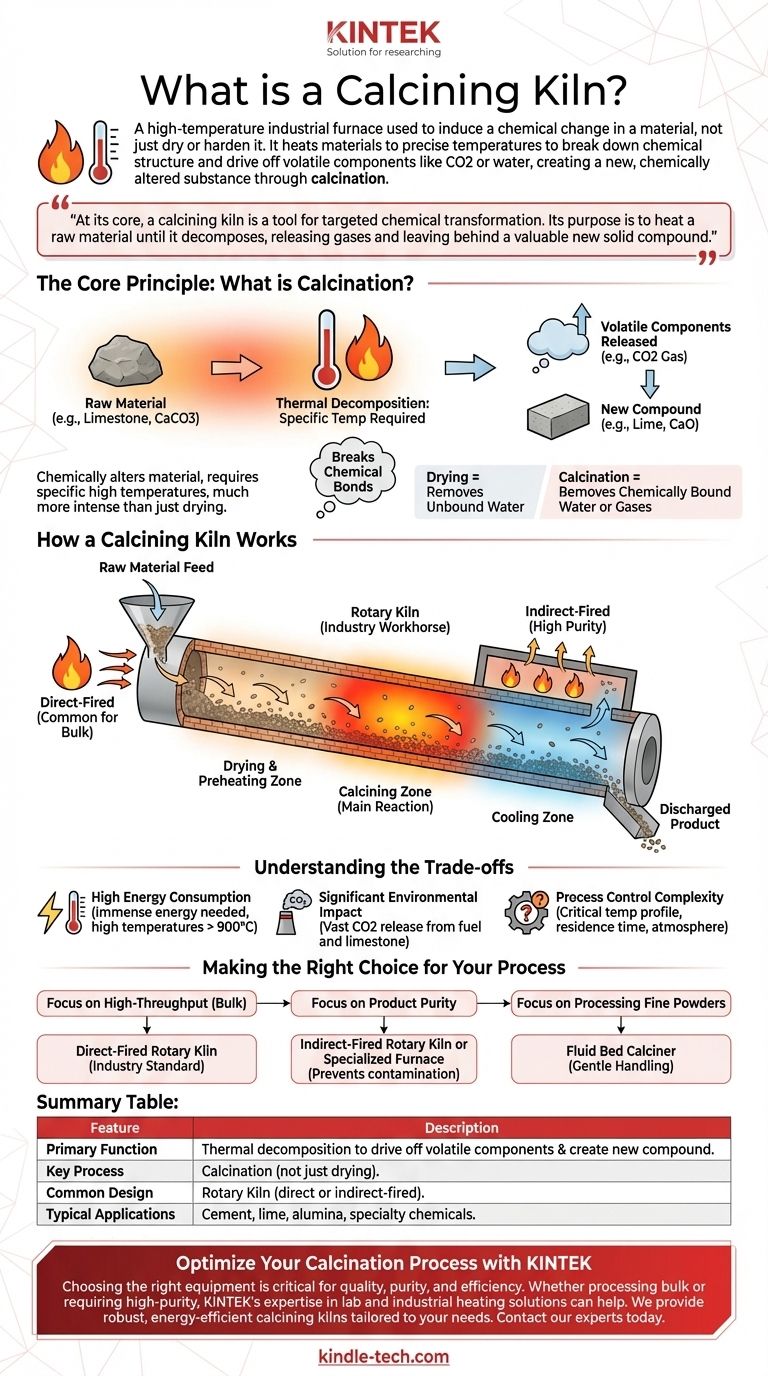

El Principio Fundamental: ¿Qué es la Calcinación?

La calcinación es un tipo específico de descomposición térmica, un proceso donde se utiliza el calor para romper los enlaces químicos dentro de un compuesto. Es un proceso fundamental en muchas industrias pesadas.

De Materia Prima a Nuevo Compuesto

El objetivo de la calcinación es cambiar la composición química del material de entrada. Por ejemplo, la piedra caliza (carbonato de calcio) se calienta para producir cal (óxido de calcio). El material original se altera fundamentalmente.

El Papel Crítico de la Temperatura

La calcinación no se trata solo de calentar algo; se trata de alcanzar y mantener una temperatura de descomposición específica. Por debajo de esta temperatura, la reacción no ocurrirá. Por encima de ella, se corre el riesgo de desperdiciar energía o causar reacciones secundarias no deseadas o fusión.

No es Solo Secado

El secado es la eliminación de agua no ligada de un material. La calcinación es un proceso mucho más intenso que elimina el agua químicamente ligada (agua de hidratación) o gases como el dióxido de carbono (CO2) que forman parte de la estructura molecular del material.

Cómo Funciona un Horno de Calcinación

Aunque existen muchos diseños, la gran mayoría de la calcinación industrial se realiza en un tipo específico de horno diseñado para el procesamiento continuo y de alto rendimiento.

El Horno Rotatorio: Un Caballo de Batalla de la Industria

El diseño más común es el horno rotatorio. Este es un cilindro de acero masivo, que gira lentamente, revestido con ladrillo refractario. El cilindro está montado con una ligera inclinación.

La materia prima se introduce por el extremo superior, y a medida que el horno gira, el material se voltea y fluye hacia el extremo inferior. Esta acción de volteo asegura que el material se caliente de manera uniforme.

Calentamiento Directo vs. Indirecto

Hay dos formas principales de calentar el material:

- Los hornos de calentamiento directo hacen pasar los gases calientes de combustión directamente sobre y a través del material. Esto es eficiente y común para materiales a granel como la piedra caliza.

- Los hornos de calentamiento indirecto calientan el material a través de la pared de una cámara sellada. El material nunca toca la llama o el gas de escape, lo cual es crítico para aplicaciones de alta pureza donde la contaminación es una preocupación.

Zonas Clave Dentro del Horno

Un gran horno rotatorio opera con distintas zonas de temperatura. El material que se mueve a través del horno pasa primero por una zona de secado y precalentamiento, luego entra en la zona de calcinación central donde ocurre la reacción principal, y finalmente una zona de enfriamiento antes de ser descargado.

Comprendiendo las Ventajas y Desventajas

Los hornos de calcinación son herramientas poderosas, pero conllevan importantes desafíos operativos que definen su uso e impacto.

Alto Consumo de Energía

Calentar toneladas de material a temperaturas que a menudo superan los 900°C (1650°F) requiere una inmensa cantidad de energía. Esto convierte los costos de energía en un gasto operativo principal y un enfoque importante para las mejoras de eficiencia.

Impacto Ambiental Significativo

La calcinación de carbonatos, especialmente en la producción de cemento, libera grandes cantidades de CO2. Esto proviene tanto del combustible quemado para calentar el horno como del CO2 liberado de la propia piedra caliza, lo que lo convierte en una fuente importante de emisiones industriales de gases de efecto invernadero.

Complejidad del Control de Procesos

Mantener el perfil de temperatura correcto, el tiempo de residencia del material y la atmósfera del horno es fundamental para la calidad del producto. Cualquier desviación puede conducir a una calcinación incompleta o a un material sobrecocido, lo que resulta en desperdicio y pérdida de ingresos.

Tomando la Decisión Correcta para su Proceso

El diseño y la operación de un horno de calcinación están dictados enteramente por el material que se procesa y el producto final deseado.

- Si su enfoque principal es la producción de alto rendimiento de materiales a granel como cemento o cal: Un horno rotatorio grande de calentamiento directo es el estándar de la industria por su eficiencia y escala.

- Si su enfoque principal es la pureza del producto para catalizadores o productos químicos especializados: Es necesario un horno rotatorio de calentamiento indirecto o un horno más especializado para evitar la contaminación de los gases de combustión.

- Si su enfoque principal es el procesamiento de polvos finos o materiales que requieren un manejo suave: Un calcinador de lecho fluido, que suspende el material en un flujo de gas caliente, puede ser una opción más adecuada que un horno rotatorio.

En última instancia, un horno de calcinación es un instrumento preciso para convertir minerales y productos químicos crudos en los productos fundamentales que construyen nuestro mundo moderno.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Descomposición térmica para eliminar componentes volátiles (ej., CO2) y crear un nuevo compuesto químico. |

| Proceso Clave | Calcinación (no solo secado). |

| Diseño Común | Horno Rotatorio (de calentamiento directo o indirecto). |

| Aplicaciones Típicas | Producción de cemento, cal, alúmina y productos químicos especializados. |

Optimice su Proceso de Calcinación con KINTEK

Elegir el equipo de calcinación adecuado es fundamental para la calidad, pureza y eficiencia operativa de su producto. Ya sea que esté procesando materiales a granel como piedra caliza o requiera condiciones de alta pureza para productos químicos especializados, la experiencia de KINTEK en soluciones de calentamiento de laboratorio e industriales puede ayudar.

Ofrecemos hornos de calcinación robustos y energéticamente eficientes adaptados a su material específico y necesidades de rendimiento. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus desafíos de procesamiento térmico y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Se puede restaurar el carbón activado? Comprendiendo el proceso de reactivación industrial

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C