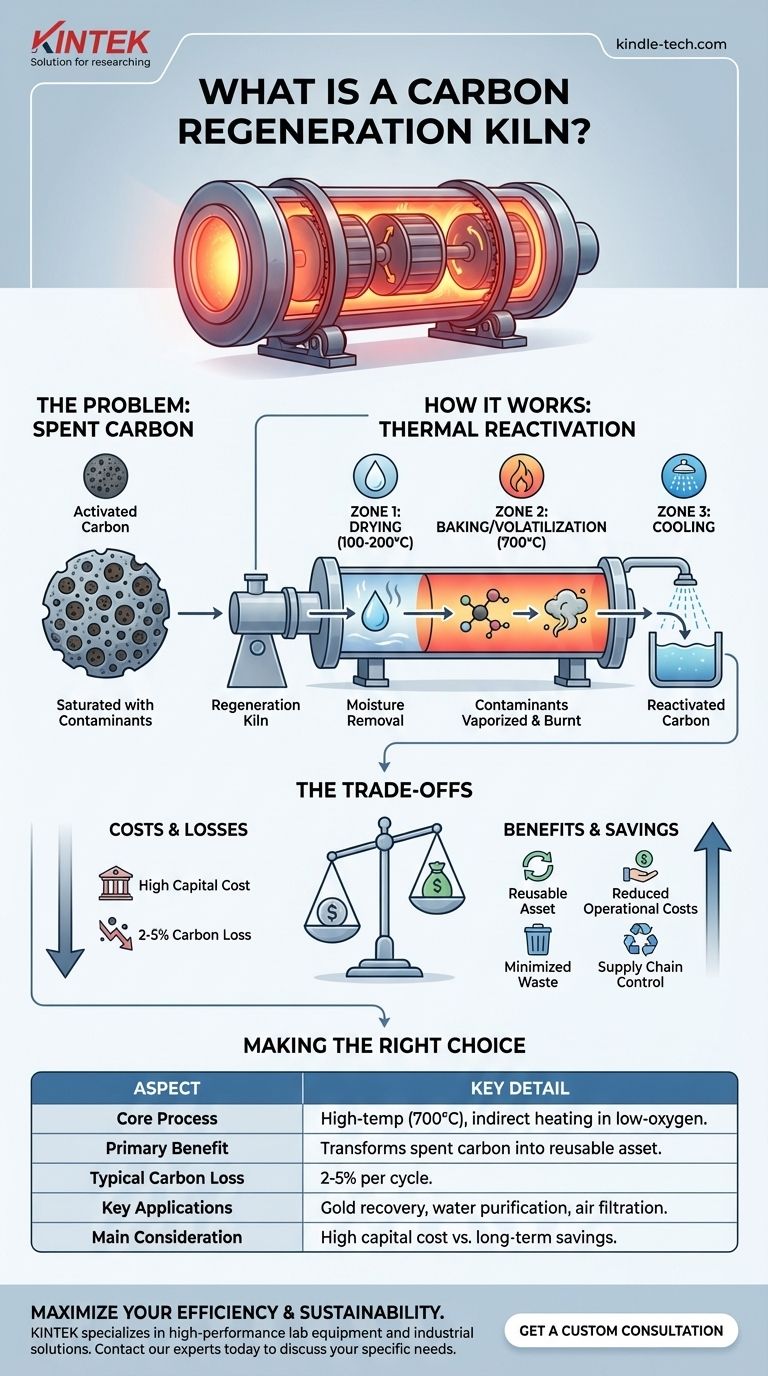

En el procesamiento industrial, un horno de regeneración de carbono es un horno de alta temperatura diseñado para restaurar las propiedades de adsorción del carbón activado "gastado". Funciona calentando el carbono en un ambiente controlado y con bajo oxígeno a una temperatura lo suficientemente alta —típicamente alrededor de 700 °C (1300 °F)— para vaporizar y quemar los contaminantes orgánicos que ha recolectado. Este proceso limpia eficazmente el carbono, permitiendo que se reutilice varias veces.

El propósito principal de un horno de regeneración de carbono es transformar un consumible industrial de gran volumen en un activo reutilizable. Al eliminar térmicamente las impurezas, reduce significativamente los costos operativos y el impacto ambiental asociados con el uso de carbón activado de un solo uso.

El problema: por qué el carbono necesita regeneración

¿Qué es el carbón activado?

El carbón activado es una forma de carbono procesada para tener una superficie increíblemente grande debido a su vasta red de poros pequeños y de bajo volumen. Piense en ello como una esponja altamente porosa a nivel microscópico.

Esta estructura lo convierte en un adsorbente excepcional, lo que significa que las moléculas de gases o líquidos se adhieren a su superficie.

El proceso de adsorción

En aplicaciones como la recuperación de oro, la purificación de agua o la filtración de aire, una corriente que contiene contaminantes se hace pasar a través de un lecho de carbón activado. La enorme superficie del carbono actúa como un imán, atrapando las moléculas objetivo (como complejos de cianuro de oro o contaminantes orgánicos) mientras permite que la corriente purificada pase.

Cuando el carbono se "gasta"

Con el tiempo, los poros microscópicos del carbono se llenan con los contaminantes adsorbidos. Una vez saturado, ya no puede capturar nuevas moléculas de manera efectiva y se considera "gastado" o "cargado". En este punto, debe ser reemplazado o regenerado.

Cómo funciona un horno de regeneración

El principio de la reactivación térmica

El proceso de regeneración utiliza calor intenso para revertir el proceso de adsorción. La alta temperatura proporciona la energía necesaria para romper los enlaces que mantienen los contaminantes unidos a la superficie del carbono.

Estos contaminantes se vaporizan o se descomponen (pirólisis) en carbono elemental y gases volátiles, que se eliminan.

Calentamiento indirecto: el diseño crítico

La mayoría de los hornos de regeneración modernos son de calentamiento indirecto. Esto significa que el carbón activado está contenido dentro de un tambor de acero giratorio que se calienta desde el exterior.

El carbono nunca entra en contacto directo con la llama del quemador. Esto es crucial porque permite un control preciso de la temperatura y evita que una atmósfera de bajo oxígeno se contamine, lo que protege el carbón activado de ser consumido y perdido por la combustión.

Las etapas de la regeneración

El proceso ocurre en distintas zonas de temperatura a medida que el carbono viaja a través del horno giratorio:

- Secado: En la zona inicial, la humedad se elimina a temperaturas de alrededor de 100-200 °C.

- Horneado/Volatilización: En la zona central y más caliente (alrededor de 700 °C), los contaminantes orgánicos adsorbidos se vaporizan y pirolizan. A menudo se utiliza una inyección de vapor aquí para facilitar el proceso y ayudar a limpiar los poros.

- Enfriamiento: El carbón reactivado se descarga luego en un tanque de enfriamiento, donde se enfría rápidamente con agua para detener cualquier reacción adicional y prepararlo para su reutilización.

Mejora de la eficiencia energética

Para reducir el consumo de combustible, muchos sistemas incorporan un conducto de reciclaje. Esto captura el gas de escape caliente y limpio de la cámara de calentamiento del horno y lo utiliza para precalentar el aire de combustión, mejorando la eficiencia térmica general del horno.

Comprendiendo las ventajas y desventajas

Pérdida inevitable de carbono

El proceso de regeneración no es perfectamente eficiente. Con cada ciclo térmico, se pierde un pequeño porcentaje del carbón activado (típicamente 2-5%). Parte del carbono se descompone físicamente en partículas finas y parte se consume en reacciones químicas menores.

Alto costo de capital

Un horno de regeneración representa una inversión de capital inicial significativa. La decisión de adquirir uno depende de un análisis cuidadoso del volumen de carbono utilizado, los costos de eliminación y el precio del nuevo carbón de reemplazo.

Controles ambientales

Los gases que se desprenden del carbono durante la regeneración son contaminantes y deben tratarse antes de ser liberados a la atmósfera. Esto generalmente requiere un postquemador u oxidante térmico para quemar los compuestos orgánicos volátiles, seguido de un depurador para eliminar cualquier elemento inorgánico dañino.

Tomar la decisión correcta para su operación

Decidir si invertir en un horno de regeneración de carbono requiere equilibrar los objetivos económicos y ambientales.

- Si su enfoque principal es la reducción de costos: Para operaciones que consumen grandes cantidades de carbón activado, los ahorros por la reutilización del carbono pueden generar un retorno de la inversión en tan solo uno o dos años.

- Si su enfoque principal es la sostenibilidad ambiental: La regeneración reduce drásticamente la huella de carbono de su operación al minimizar los residuos en vertederos y eliminar el proceso intensivo en energía de fabricación y envío de nuevo carbono.

- Si su enfoque principal es el control de la cadena de suministro: Un horno in situ proporciona independencia de los proveedores de carbono, aislando su operación de la volatilidad de los precios y los posibles problemas de tiempo de entrega.

Al comprender los principios de la regeneración, puede tomar una decisión informada que se alinee con sus objetivos financieros, operativos y ambientales.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso principal | Calentamiento indirecto a alta temperatura (700 °C) en un ambiente con bajo oxígeno. |

| Beneficio principal | Transforma el carbono gastado de un consumible en un activo reutilizable. |

| Pérdida típica de carbono | 2-5% por ciclo de regeneración. |

| Aplicaciones clave | Recuperación de oro, purificación de agua, filtración de aire. |

| Consideración principal | Alto costo de capital inicial frente a ahorros a largo plazo en el reemplazo de carbono. |

Maximice su eficiencia operativa y sostenibilidad.

Si su operación utiliza carbón activado para purificación o recuperación, los ahorros a largo plazo de un horno de regeneración in situ pueden ser sustanciales. KINTEK se especializa en equipos de laboratorio de alto rendimiento y soluciones industriales, incluidos sistemas para procesamiento térmico. Nuestra experiencia puede ayudarle a determinar si la regeneración de carbono es la opción correcta para reducir costos, minimizar residuos y obtener control sobre su cadena de suministro.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y explorar cómo podemos apoyar sus objetivos.

Obtenga una consulta personalizada

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la fuente de calor de un horno rotatorio? Es un sistema de quemadores de alta intensidad.

- ¿Cómo funcionan los hornos rotatorios? Una guía para el calentamiento industrial y el procesamiento de materiales

- ¿La calcinación produce CO2? Comprendiendo el papel de los carbonatos en la descomposición térmica

- ¿Cómo se fabrica el biocarbón? Una guía de los métodos de pirólisis y el control del producto

- ¿Qué es un horno continuo en el tratamiento térmico? Logre un tratamiento térmico consistente y de alto volumen

- ¿Qué es el proceso de pirólisis? Una solución sostenible para la conversión de residuos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuál es el proceso de pirólisis para fabricar biocarbón? Controlar la temperatura y la materia prima para obtener resultados óptimos