En esencia, un horno CVD es una cámara altamente controlada diseñada para crear películas excepcionalmente delgadas y de alto rendimiento en la superficie de un objeto. Esto lo logra a través de un proceso llamado Deposición Química de Vapor (CVD), donde se introducen gases específicos en la cámara, reaccionan y depositan un material sólido capa por capa sobre un sustrato. Este método es fundamental para la fabricación avanzada, desde semiconductores hasta recubrimientos protectores de herramientas.

El concepto central a comprender es que un horno CVD no se define por un solo producto, como los diamantes, sino por su proceso versátil. Es una herramienta de precisión que utiliza reacciones químicas de gases para "crecer" un recubrimiento sólido con propiedades específicas e ingenierizadas sobre un objeto objetivo.

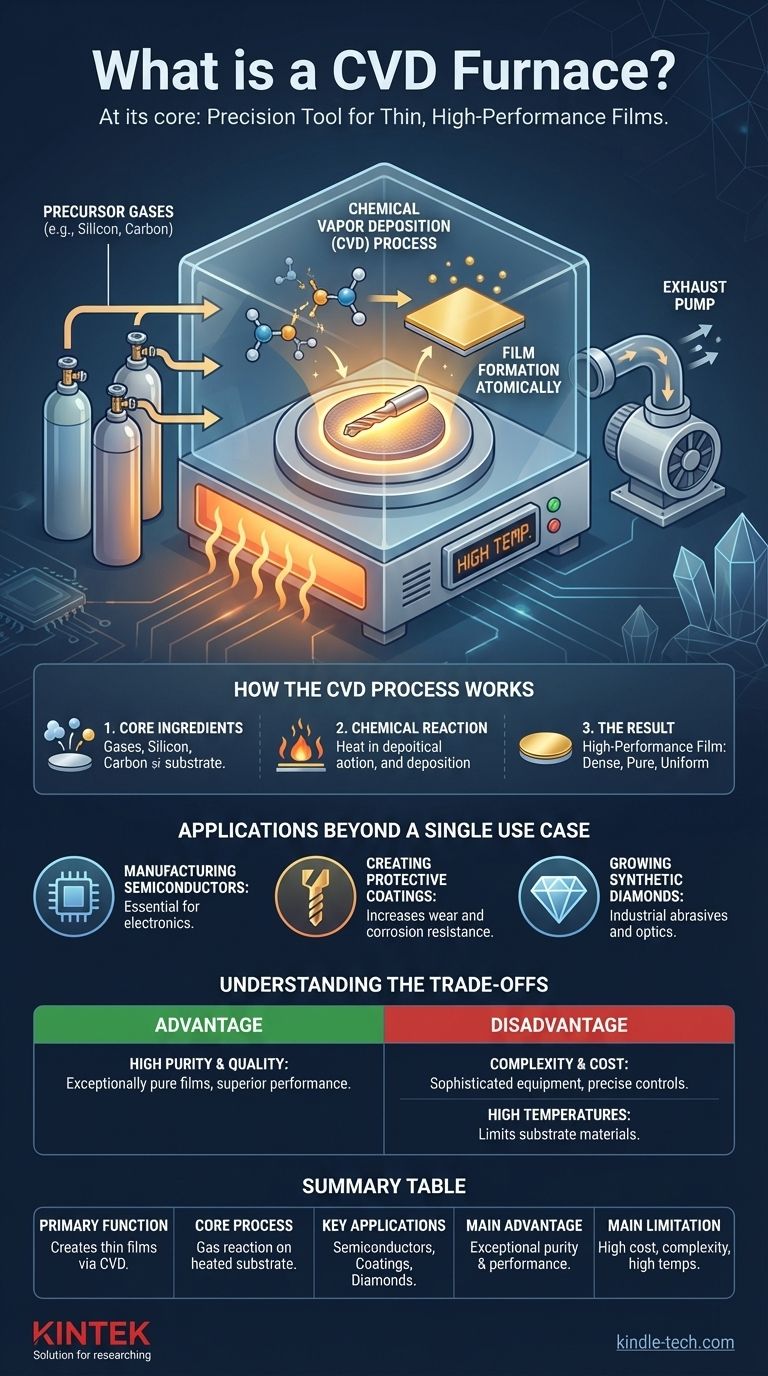

Cómo funciona el proceso CVD

La función de un horno CVD se comprende mejor desglosando su proceso central en sus componentes y etapas esenciales. Es un método para construir materiales átomo por átomo.

Los ingredientes principales

Todo proceso CVD requiere algunos elementos clave. El horno en sí es una cámara de vacío que proporciona un ambiente prístino y controlable, evitando la contaminación. Dentro, se encuentra el sustrato —el objeto a recubrir— y una mezcla cuidadosamente seleccionada de gases precursores, que contienen los átomos necesarios para la película final.

La reacción química

Una vez que el sustrato se calienta a una temperatura precisa, los gases precursores se introducen en la cámara. La energía del calor hace que estos gases reaccionen o se descompongan en la superficie del sustrato. Esta reacción química da como resultado la deposición de una película delgada y sólida, mientras que los subproductos se eliminan mediante el sistema de vacío.

El resultado: una película de alto rendimiento

La película que se forma no es simplemente una capa de pintura; es un recubrimiento denso, puro y altamente uniforme que está unido químicamente al sustrato. Este proceso permite un control increíble sobre el espesor, la pureza y las propiedades del material de la película, lo que lo hace esencial para aplicaciones de alta tecnología.

Aplicaciones más allá de un solo caso de uso

Si bien la creación de diamantes sintéticos es una aplicación conocida, representa solo una fracción de para qué se utiliza la tecnología CVD. Su valor principal radica en su versatilidad para crear materiales críticos para el rendimiento.

Fabricación de semiconductores

El CVD es indispensable en la industria electrónica. Se utiliza para depositar las diversas películas delgadas de silicio, dióxido de silicio y otros materiales que forman los intrincados circuitos de un microchip. La pureza y uniformidad proporcionadas por el CVD son esenciales para la computación moderna.

Creación de recubrimientos protectores

El uso industrial original del CVD sigue siendo uno de los más importantes. Se puede depositar una capa delgada de un material como el nitruro de titanio sobre herramientas de corte, cojinetes o piezas de motor. Este recubrimiento aumenta drásticamente la resistencia al desgaste, la corrosión y las altas temperaturas, prolongando la vida útil del componente.

Cultivo de diamantes sintéticos

Las referencias identifican correctamente que el CVD es un método líder para el cultivo de diamantes sintéticos. Al usar un gas que contiene carbono como el metano, el proceso deposita átomos de carbono sobre una "semilla" de diamante, cristalizándolos en una capa de diamante de alta pureza utilizada para abrasivos industriales, óptica y joyería.

Comprender las compensaciones

Como cualquier proceso de fabricación avanzado, la Deposición Química de Vapor tiene ventajas y limitaciones distintas que lo hacen adecuado para objetivos específicos.

Ventaja: alta pureza y calidad

Debido a que el proceso ocurre en un ambiente sellado y de alto vacío, las películas resultantes son excepcionalmente puras y libres de defectos. Esto permite la creación de recubrimientos con características de rendimiento superiores que son difíciles de lograr con otros métodos.

Desventaja: complejidad y costo

Los hornos CVD son equipos sofisticados y costosos. Requieren un control preciso sobre la temperatura, la presión y el flujo de gas. Además, muchos de los gases precursores utilizados pueden ser tóxicos o peligrosos, lo que requiere una infraestructura de seguridad significativa.

Desventaja: altas temperaturas

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas para iniciar la reacción química. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir, ya que algunos pueden fundirse o deformarse bajo el calor requerido.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de recubrimiento depende completamente del resultado requerido. El CVD sobresale donde el rendimiento y la pureza del material son las prioridades absolutas.

- Si su enfoque principal es la máxima pureza para la electrónica: El CVD es el estándar de la industria para crear las capas fundamentales de los semiconductores por una razón.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El CVD proporciona recubrimientos increíblemente duros y resistentes para herramientas industriales y piezas mecánicas.

- Si su enfoque principal es el crecimiento de un material cristalino específico: El CVD ofrece el control a nivel atómico necesario para producir diamantes sintéticos, grafeno y otros materiales avanzados de alta calidad.

En última instancia, un horno CVD es una herramienta fundamental para la ingeniería de materiales a escala atómica, lo que permite la creación de componentes más fuertes, más rápidos y más resistentes.

Tabla resumen:

| Característica clave | Descripción |

|---|---|

| Función principal | Crea películas delgadas de alto rendimiento mediante Deposición Química de Vapor (CVD). |

| Proceso central | Los gases precursores reaccionan sobre un sustrato calentado en una cámara de vacío, depositando una capa sólida. |

| Aplicaciones clave | Fabricación de semiconductores, recubrimientos protectores de herramientas, crecimiento de diamantes sintéticos. |

| Ventaja principal | Excepcional pureza, uniformidad y rendimiento del material de la película. |

| Limitación principal | Alto costo del equipo, complejidad del proceso y, a menudo, altas temperaturas requeridas. |

¿Listo para diseñar materiales superiores con precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos CVD, para ayudarle a lograr los recubrimientos de alta pureza y alto rendimiento esenciales para semiconductores, capas protectoras y materiales avanzados. Nuestra experiencia garantiza que obtenga la solución adecuada para su aplicación específica, desde I+D hasta la producción a gran escala.

Contacte con KINTEK hoy mismo para discutir cómo nuestra tecnología CVD puede mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos