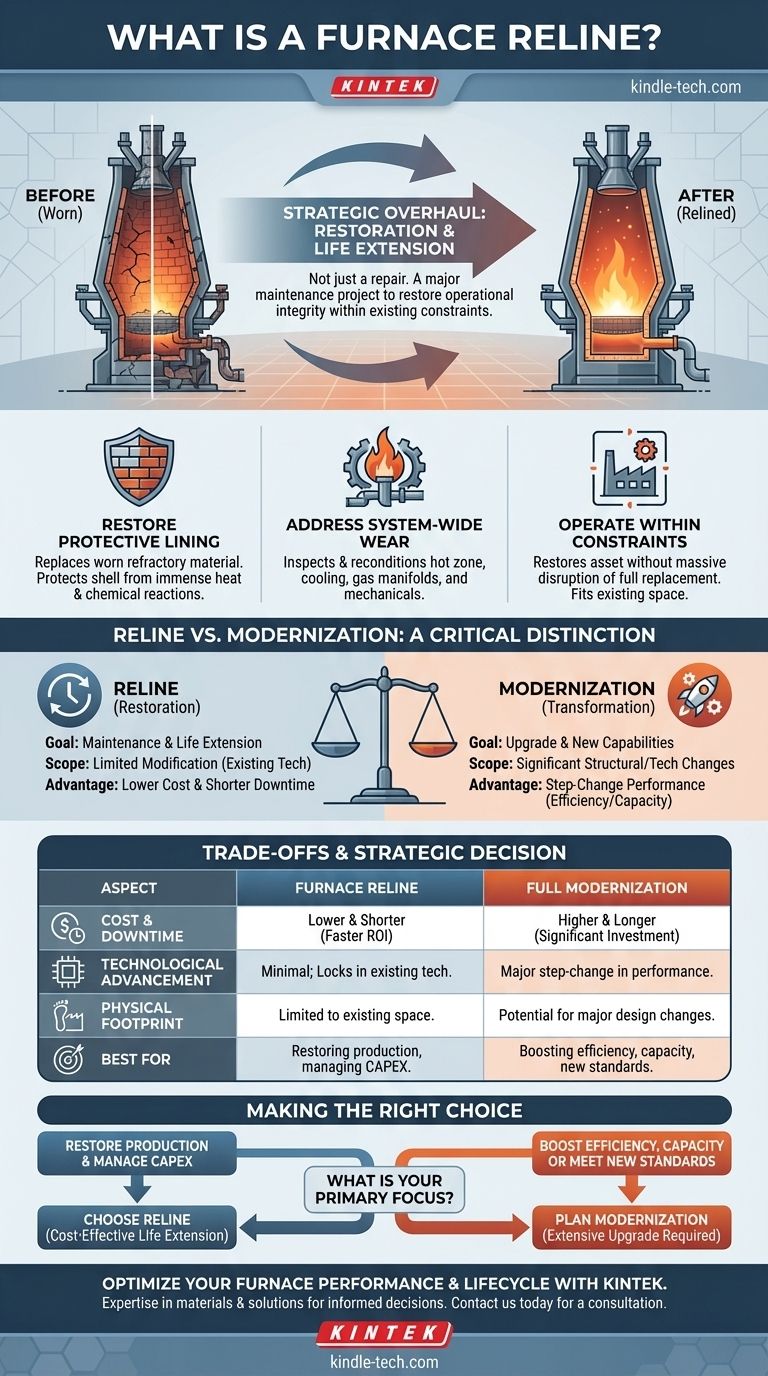

En esencia, un revestimiento de horno es un proyecto de mantenimiento importante centrado en reacondicionar un horno industrial, particularmente un alto horno. Implica reemplazar el revestimiento refractario interno desgastado y reparar o reemplazar los sistemas asociados, pero con un alcance deliberadamente limitado para modificaciones significativas o actualizaciones tecnológicas.

Un revestimiento de horno no debe entenderse como una simple reparación, sino como una revisión estratégica. Su objetivo principal es restaurar la integridad operativa del horno y prolongar su vida útil dentro de las limitaciones de su diseño existente y su huella física.

El propósito principal de un revestimiento

Un revestimiento de horno es un evento planificado y de misión crítica en el ciclo de vida de los equipos industriales pesados. La decisión de realizar un revestimiento se debe a la inevitable degradación de los componentes internos del horno bajo condiciones operativas extremas.

Restauración del revestimiento protector

El término "revestimiento" se refiere directamente a la parte más crucial del proceso: la sustitución del revestimiento interior del horno. Este material refractario protege la carcasa de acero del calor inmenso y las reacciones químicas. Con el tiempo, este revestimiento se erosiona y debe reemplazarse por completo para garantizar la seguridad y la eficiencia.

Abordar el desgaste de todo el sistema

Si bien la sustitución del revestimiento es fundamental, un proyecto de revestimiento es más completo. Incluye la inspección y el reacondicionamiento de todo el sistema del horno, lo que puede implicar la zona caliente, los sistemas de refrigeración, los colectores de gas y los componentes mecánicos.

Operar dentro de las limitaciones existentes

A menudo se elige un revestimiento en lugar de un reemplazo completo debido a importantes limitaciones físicas y logísticas. Las plantas industriales están densamente pobladas, y un revestimiento permite restaurar el activo sin la interrupción masiva de retirar y reemplazar toda la estructura.

Revestimiento vs. Modernización: Una distinción crítica

Comprender la diferencia entre un revestimiento y una modernización completa es esencial para tomar decisiones estratégicas sólidas sobre los activos industriales. La principal diferencia radica en el alcance y el objetivo del proyecto.

El objetivo de un revestimiento

El objetivo de un revestimiento es la restauración. El proyecto tiene como objetivo devolver el horno a sus especificaciones de diseño originales o realizar mejoras menores e incrementales. Es fundamentalmente una actividad de mantenimiento y extensión de la vida útil.

El objetivo de la modernización

El objetivo de un proyecto de modernización es la transformación. Esto implica adaptar o reemplazar el horno para satisfacer nuevos requisitos, como la incorporación de nueva tecnología, el aumento de la capacidad de producción o la mejora de la eficiencia energética.

El alcance define el proyecto

Un revestimiento opera bajo el principio de "modificación limitada". Un proyecto de modernización, por el contrario, se define por su intención de alterar significativamente la estructura o las capacidades tecnológicas del horno.

Comprender las compensaciones

Elegir entre un revestimiento y una actualización más extensa implica una cuidadosa evaluación de prioridades contrapuestas. Cada enfoque tiene ventajas y limitaciones distintas.

La ventaja del costo y el tiempo de inactividad

Un revestimiento de horno es casi siempre más rápido y menos costoso que una modernización o reemplazo completo. Esto permite a una instalación restaurar la capacidad de producción con una menor inversión de capital y un período más corto de ingresos perdidos.

La limitación de la tecnología

La principal compensación es el avance tecnológico. Un revestimiento esencialmente bloquea la tecnología existente del horno. No proporciona el cambio radical en el rendimiento o la eficiencia que una modernización completa puede ofrecer.

La restricción del espacio físico

Por su naturaleza, un revestimiento se realiza dentro de la huella existente del horno. Esto limita inherentemente el potencial de cambios importantes de diseño que podrían, por ejemplo, aumentar el volumen interno del horno o alterar su mecánica operativa central.

Tomar la decisión estratégica correcta

Su elección depende completamente de sus objetivos operativos y financieros para el activo.

- Si su enfoque principal es restaurar la producción y gestionar los gastos de capital: Un revestimiento de horno es la estrategia más directa y rentable para prolongar la vida útil del activo.

- Si su enfoque principal es aumentar la eficiencia, la capacidad o cumplir con nuevos estándares ambientales: Debe planificar un proyecto de modernización más extenso, ya que un revestimiento no logrará estos objetivos.

En última instancia, reconocer un revestimiento de horno como un proyecto de restauración estratégica es el primer paso hacia una gestión eficaz de los activos a largo plazo.

Tabla resumen:

| Aspecto | Revestimiento de Horno | Modernización Completa |

|---|---|---|

| Objetivo Principal | Restauración y Extensión de la Vida Útil | Transformación y Actualización |

| Alcance | Modificaciones limitadas dentro de la huella existente | Cambios estructurales/tecnológicos significativos |

| Costo y Tiempo de Inactividad | Menor y Más Corto | Mayor y Más Largo |

| Avance Tecnológico | Mínimo; mantiene la tecnología existente | Cambio radical importante en el rendimiento |

| Ideal para | Restaurar la producción, gestionar el gasto de capital | Aumentar la eficiencia, la capacidad o cumplir nuevos estándares |

¿Necesita optimizar el rendimiento y el ciclo de vida de su horno?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidas soluciones para el mantenimiento y la eficiencia de hornos industriales. Ya sea que esté planificando un revestimiento o explorando opciones de modernización, nuestra experiencia puede ayudarlo a tomar decisiones informadas para maximizar el valor de su activo y el tiempo de actividad operativa.

Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio y hornos industriales. ¡Comuníquese a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Cuál es el tiempo de sinterización? Una variable de proceso crítica para la densidad y resistencia del material