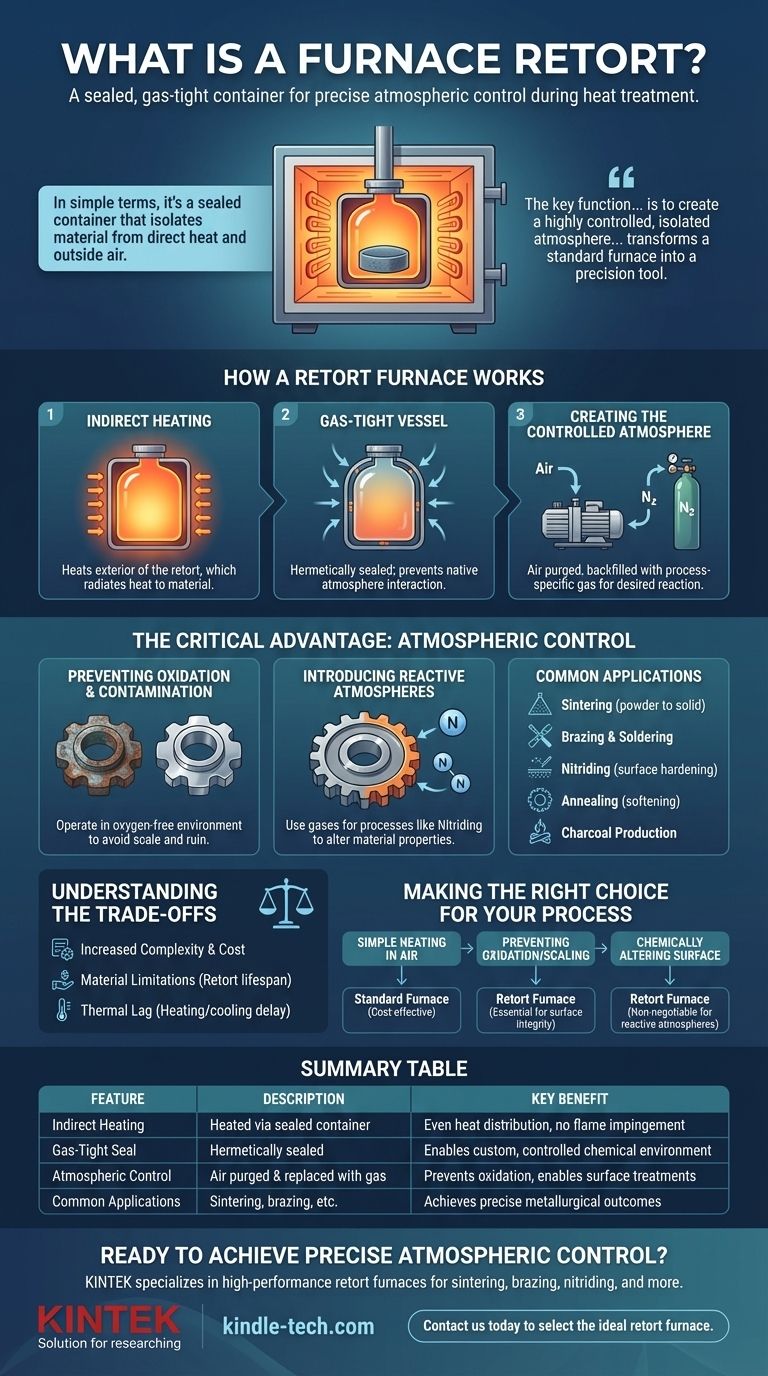

En términos sencillos, una retorta de horno es un recipiente sellado y hermético que se coloca dentro de un horno. Su propósito es aislar el material que se está procesando de la fuente de calor directa y del aire exterior. Esta separación permite un control preciso sobre la atmósfera química que rodea el material durante el tratamiento térmico, lo cual es crítico para muchos procesos avanzados.

La función clave de una retorta de horno no es solo contener material, sino crear una atmósfera altamente controlada y aislada a su alrededor. Esto transforma un horno estándar en una herramienta de precisión para procesos térmicos especializados donde el ambiente químico es tan crítico como la temperatura misma.

Cómo funciona un horno de retorta

Un horno de retorta funciona según el principio de calentamiento indirecto y aislamiento atmosférico. Comprender este concepto central es clave para apreciar su valor.

El Principio: Calentamiento Indirecto

Los elementos calefactores del horno, ya sean calentadores de resistencia eléctrica o quemadores de gas, no calientan el material objetivo directamente. En su lugar, calientan el exterior de la retorta.

La retorta, típicamente hecha de acero resistente a altas temperaturas o una aleación a base de níquel, absorbe este calor y lo irradia uniformemente al material contenido en su interior.

El Recipiente Hermético

La característica definitoria de la retorta es que está sellada herméticamente. Este sello evita que la atmósfera nativa del horno (o el aire exterior) interactúe con la pieza de trabajo.

Este diseño permite a los operadores crear una atmósfera personalizada dentro de la retorta. El aire puede purgarse y reemplazarse con un gas específico o una mezcla de gases para lograr una reacción química deseada o para evitar una no deseada.

Creación de la Atmósfera Controlada

Una vez que el material se carga y la retorta se sella, se puede hacer un vacío para eliminar todo el aire. Después de esto, la cámara se puede rellenar con un gas específico para el proceso.

Por ejemplo, se utiliza una atmósfera rica en nitrógeno para la nitruración, mientras que un gas inerte como el argón puede usarse para evitar cualquier cambio químico durante el calentamiento.

La Ventaja Crítica: Control Atmosférico

La capacidad de manipular la atmósfera es la razón por la que los hornos de retorta son esenciales para ciertas aplicaciones. Sin este control, muchos tratamientos de materiales modernos serían imposibles.

Prevención de la Oxidación y la Contaminación

El uso más común de una atmósfera controlada es para prevenir la oxidación. A altas temperaturas, muchos metales reaccionan con el oxígeno del aire, formando una capa de óxido que puede arruinar el acabado superficial y la precisión dimensional de una pieza.

Al operar en un ambiente libre de oxígeno, los materiales pueden calentarse y enfriarse sin esta degradación. Esto a menudo se denomina "recocido brillante".

Introducción de Atmósferas Reactivas

Más allá de la simple prevención, los hornos de retorta permiten la introducción de gases reactivos para alterar intencionalmente las propiedades de un material.

Procesos como la nitruración introducen nitrógeno para endurecer la superficie del acero. Otros procesos pueden usar hidrógeno o gases ricos en carbono para lograr resultados metalúrgicos específicos.

Aplicaciones Comunes

Este nivel de control hace que los hornos de retorta sean indispensables para:

- Sinterización: Fusionar metales en polvo sin fundirlos.

- Soldadura fuerte y blanda: Unir metales en un ambiente limpio y sin fundente.

- Nitruración: Endurecimiento superficial de aceros.

- Recocido: Ablandamiento de metales y alivio de tensiones internas.

- Producción de carbón vegetal: Calentamiento de madera en ausencia de oxígeno.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño del horno de retorta no es universalmente necesario y conlleva consideraciones específicas.

Mayor Complejidad y Costo

La necesidad de un sello de alta integridad, sistemas de suministro de gas y protocolos de purga hace que un horno de retorta sea más complejo y costoso que un horno simple de combustión al aire. La retorta en sí es un componente consumible que eventualmente se degradará debido a los ciclos térmicos.

Limitaciones de Material

La retorta está hecha de aleaciones especializadas de alta temperatura que pueden soportar condiciones extremas. Sin embargo, incluso estos materiales tienen límites de temperatura y vida útil, lo que puede restringir el rango operativo del horno y aumentar los costos de mantenimiento.

Retraso Térmico

Debido a que el calor primero debe transferirse a través de la pared de la retorta para llegar a la pieza de trabajo, puede haber un ligero retraso en los ciclos de calentamiento y enfriamiento en comparación con los hornos de combustión directa. Esta es una pequeña desventaja por el inmenso beneficio del control atmosférico.

Tomando la Decisión Correcta para Su Proceso

Decidir si necesita un horno de retorta se reduce a los requisitos químicos de su proceso térmico específico.

- Si su enfoque principal es el calentamiento simple al aire: Un horno estándar sin retorta es más rentable y sencillo para procesos donde la oxidación superficial es aceptable o deseada.

- Si su enfoque principal es prevenir la oxidación o la formación de cascarilla: Un horno de retorta es esencial para mantener la integridad superficial y el acabado de materiales sensibles como el acero inoxidable o las aleaciones de cobre.

- Si su enfoque principal es alterar químicamente la superficie de un material: Una retorta es innegociable para procesos como la nitruración o la carburación que requieren una atmósfera de gas específica y reactiva.

En última instancia, comprender la función de la retorta le permite seleccionar no solo un dispositivo de calentamiento, sino el ambiente atmosférico preciso requerido para su proceso.

Tabla Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Calentamiento Indirecto | El material se calienta a través de un recipiente sellado (retorta) dentro del horno. | Evita el impacto directo de la llama y asegura una distribución uniforme del calor. |

| Sello Hermético | La retorta está sellada herméticamente, aislando la pieza de trabajo de la atmósfera del horno. | Permite la creación de un ambiente químico personalizado y controlado (por ejemplo, nitrógeno, argón). |

| Control Atmosférico | El aire se purga y se reemplaza con una mezcla de gases específica para el proceso. | Esencial para prevenir la oxidación (recocido brillante) o permitir tratamientos superficiales (nitruración). |

| Aplicaciones Comunes | Sinterización, soldadura fuerte, recocido, nitruración, producción de carbón vegetal. | Logra resultados metalúrgicos precisos imposibles en una atmósfera de aire estándar. |

¿Listo para lograr un control atmosférico preciso en su laboratorio?

Si sus procesos térmicos requieren protección contra la oxidación o un ambiente de gas reactivo específico, un horno de retorta es la solución esencial. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de retorta diseñados para sinterización, soldadura fuerte, nitruración y más.

Proporcionamos el equipo adecuado para garantizar que sus materiales se procesen en la atmósfera perfecta, garantizando resultados superiores y repetibilidad.

Contáctenos hoy para discutir su aplicación específica y deje que nuestros expertos lo ayuden a seleccionar el horno de retorta ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de laboratorio vertical

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión