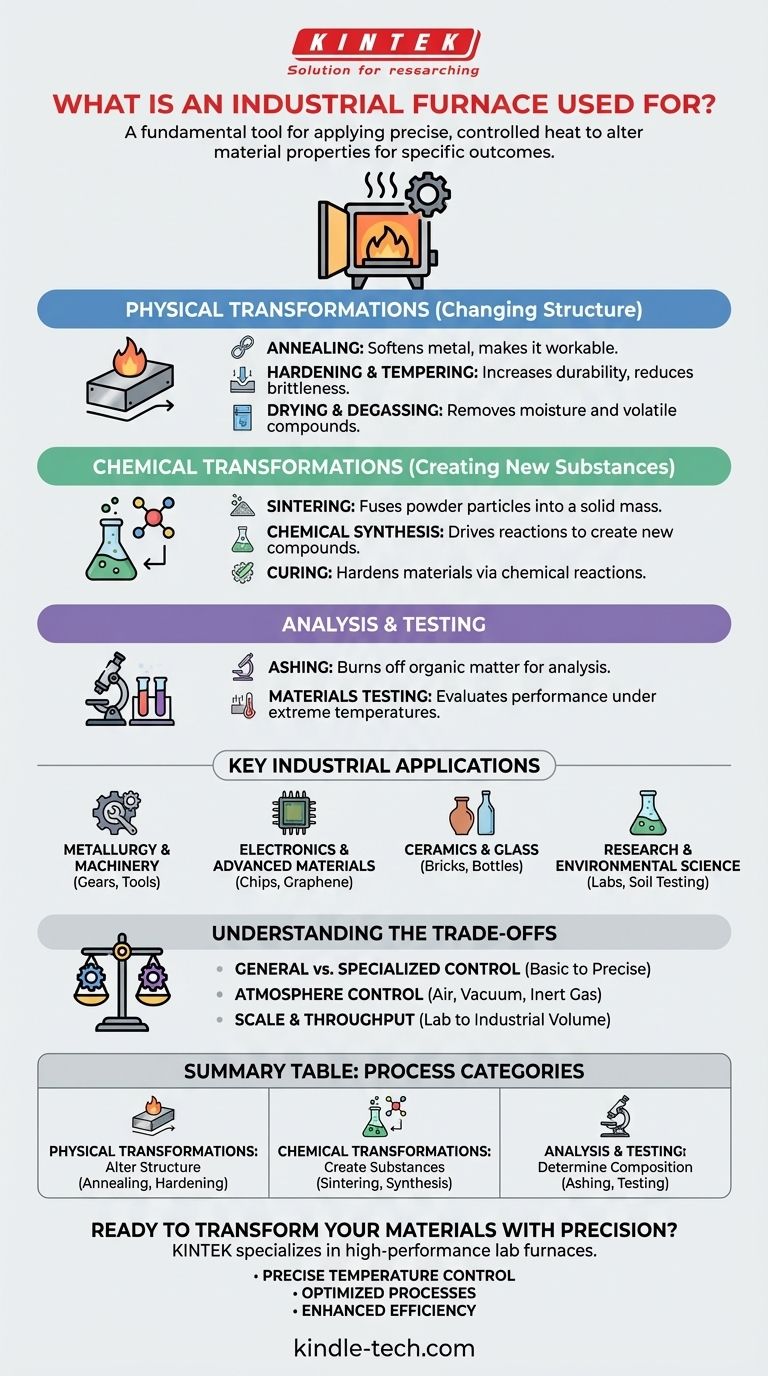

En un contexto industrial, un horno es un equipo fundamental que se utiliza para aplicar calor preciso y controlado a un material. Su propósito es alterar intencionalmente las propiedades físicas o químicas de ese material para lograr un resultado específico, como endurecer el acero, cocer cerámicas, sintetizar nuevos compuestos químicos o preparar muestras para análisis científicos.

La función principal de un horno industrial no es simplemente generar calor, sino actuar como una herramienta para la transformación de materiales. Al gestionar la temperatura con precisión, un horno puede cambiar la estructura interna de un material, desencadenar reacciones químicas o permitir un análisis detallado.

La Función Principal: Transformar Materiales con Calor

El valor de un horno reside en su capacidad para facilitar cambios predecibles y deseables en una amplia gama de materiales. Estos cambios generalmente se dividen en dos categorías: transformaciones físicas y transformaciones químicas.

Transformaciones Físicas (Cambio de Estructura)

Muchos procesos utilizan el calor para alterar la estructura física y las propiedades mecánicas de un material sin cambiar su identidad química.

El recocido (annealing) implica calentar y luego enfriar lentamente un material, generalmente metal, para hacerlo más blando y trabajable.

El endurecimiento y el revenido (hardening and tempering) son procesos de varios pasos en los que un material se calienta a alta temperatura y luego se enfría rápidamente (temple) para aumentar su dureza, seguido de un calentamiento a menor temperatura para reducir la fragilidad.

El secado y la desgasificación utilizan calor controlado para eliminar la humedad u otros compuestos volátiles de un material, lo cual es fundamental en la preparación de todo, desde materiales de construcción hasta componentes para sistemas de vacío.

Transformaciones Químicas (Creación de Nuevas Sustancias)

En otras aplicaciones, el calor actúa como catalizador de reacciones químicas, creando materiales completamente nuevos o uniendo diferentes elementos.

La sinterización es un proceso que utiliza el calor para fusionar partículas de polvo, formando una masa sólida y coherente. Esto es esencial para la fabricación de cerámicas, ciertas piezas metálicas y materiales refractarios.

La síntesis química depende de un horno para proporcionar la energía necesaria para impulsar las reacciones, creando nuevos compuestos para industrias que van desde la electrónica hasta la farmacéutica.

El curado utiliza el calor para desencadenar una reacción química que endurece un material, como ocurre con polímeros, compuestos y adhesivos especializados.

Análisis y Pruebas

Los hornos también son herramientas indispensables en entornos de laboratorio y control de calidad.

La calcinación (ashing) implica el uso de un horno para quemar toda la materia orgánica de una muestra, dejando solo el residuo inorgánico para su análisis. Esto es común en la ciencia de los alimentos, las pruebas ambientales y la investigación geológica.

Las pruebas de materiales para industrias como la aeroespacial requieren hornos para ver cómo se comportan las nuevas aleaciones o cerámicas bajo temperaturas extremas, simulando su entorno operativo.

Aplicaciones Industriales Clave

La versatilidad del tratamiento térmico significa que los hornos se encuentran en casi todos los principales sectores industriales y de investigación.

Metalurgia y Maquinaria

Los hornos son la columna vertebral de la industria metalúrgica. Se utilizan para recocer el metal en bruto para hacerlo trabajable, endurecer piezas de maquinaria y herramientas para hacerlas duraderas, y sinterizar metales en polvo para crear componentes complejos.

Electrónica y Materiales Avanzados

La producción de electrónica moderna depende en gran medida de hornos de tubo altamente especializados. Crean los entornos controlados y de alta temperatura necesarios para producir semiconductores, células de combustible de óxido sólido y materiales avanzados como el grafeno y los compuestos poliméricos.

Cerámica, Vidrio y Materiales de Construcción

Esta es una aplicación tradicional pero crítica. Los hornos se utilizan para cocer arcilla para crear cerámica y ladrillos, fundir materias primas para formar vidrio y tostar polvos para producir cemento.

Investigación y Ciencia Ambiental

En universidades e institutos de investigación, los hornos permiten experimentos a alta temperatura para la ciencia e ingeniería de materiales. También se utilizan en laboratorios ambientales para pruebas de agua, residuos y suelo, así como en el sector energético para el análisis de petróleo y gas.

Comprender las Compensaciones

Elegir un horno implica más que simplemente seleccionar una temperatura máxima; requiere adaptar el equipo al proceso.

Control de Propósito General vs. Especializado

Un horno de caja simple puede ser suficiente para el secado o la calcinación básicos. Sin embargo, la fabricación de un semiconductor requiere un horno de tubo altamente especializado con una uniformidad de temperatura excepcionalmente precisa y ciclos programables de calentamiento y enfriamiento.

Control de Atmósfera

Muchos procesos avanzados no se pueden realizar en aire normal. Procesos como la soldadura fuerte al vacío o la sinterización de materiales sensibles requieren que la cámara del horno esté al vacío o llena de un gas inerte como el argón para evitar la oxidación y reacciones químicas no deseadas. Esto añade una complejidad y un coste significativos.

Escala y Rendimiento

Un pequeño horno de tubo en un laboratorio de investigación puede procesar solo unos pocos gramos de material a la vez. En contraste, un horno industrial para recocer bobinas de acero o cocer ladrillos es una instalación masiva diseñada para una producción continua y de gran volumen.

Tomar la Decisión Correcta para su Objetivo

Su objetivo determina el tipo de proceso de horno que necesita.

- Si su enfoque principal es mejorar las propiedades mecánicas de un material: Utilizará procesos como el recocido, el endurecimiento y el revenido para hacerlo más fuerte, más blando o más duradero.

- Si su enfoque principal es crear un nuevo objeto sólido o compuesto: Confiará en la sinterización, la síntesis química o el curado para unir partículas y moléculas.

- Si su enfoque principal es analizar la composición de una muestra: Utilizará un horno para procesos como la calcinación o las pruebas de materiales a alta temperatura para comprender su composición fundamental.

En última instancia, el horno industrial es un instrumento potente y preciso para cambiar la naturaleza misma de la materia.

Tabla de Resumen:

| Categoría de Proceso | Procesos Clave | Objetivo Principal |

|---|---|---|

| Transformaciones Físicas | Recocido, Endurecimiento, Secado | Alterar la estructura y propiedades del material |

| Transformaciones Químicas | Sinterización, Síntesis, Curado | Crear nuevas sustancias o enlaces |

| Análisis y Pruebas | Calcinación, Pruebas de Materiales | Determinar la composición o el rendimiento |

¿Listo para transformar sus materiales con precisión?

Ya sea que su objetivo sea endurecer una aleación metálica, sinterizar un componente cerámico o preparar muestras para un análisis crítico, el horno adecuado es clave para su éxito. KINTEK se especializa en proporcionar hornos y equipos de laboratorio de alto rendimiento adaptados a sus necesidades industriales o de investigación específicas.

Le ayudamos a lograr:

- Control de Temperatura Preciso para resultados consistentes y fiables.

- Procesos Optimizados para recocido, sinterización, calcinación y más.

- Eficiencia Mejorada en su laboratorio o línea de producción.

Hablemos de su aplicación. Contacte a nuestros expertos hoy mismo para encontrar la solución de horno perfecta para los desafíos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cómo se comprueba la temperatura de un horno de mufla? Una guía para una monitorización precisa

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material

- ¿Cuál es la diferencia entre un horno de mufla y un horno de cámara? Entienda las Distinciones Clave para Su Laboratorio

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura