En esencia, un horno de sinterización es un horno especializado de alta temperatura que se utiliza para transformar un polvo empaquetado de forma laxa en un objeto sólido, denso y resistente. Este proceso, conocido como sinterización, se basa en un calor cuidadosamente controlado para fusionar las partículas a una temperatura inferior al punto de fusión del material, cambiando fundamentalmente sus propiedades mecánicas y físicas.

La sinterización no consiste en fundir un material; es un sofisticado proceso en estado sólido. El verdadero propósito del horno es crear un entorno de calor y atmósfera controlados con precisión que fomente la unión y densificación de las partículas individuales, convirtiendo un compacto de polvo frágil en un componente robusto y diseñado.

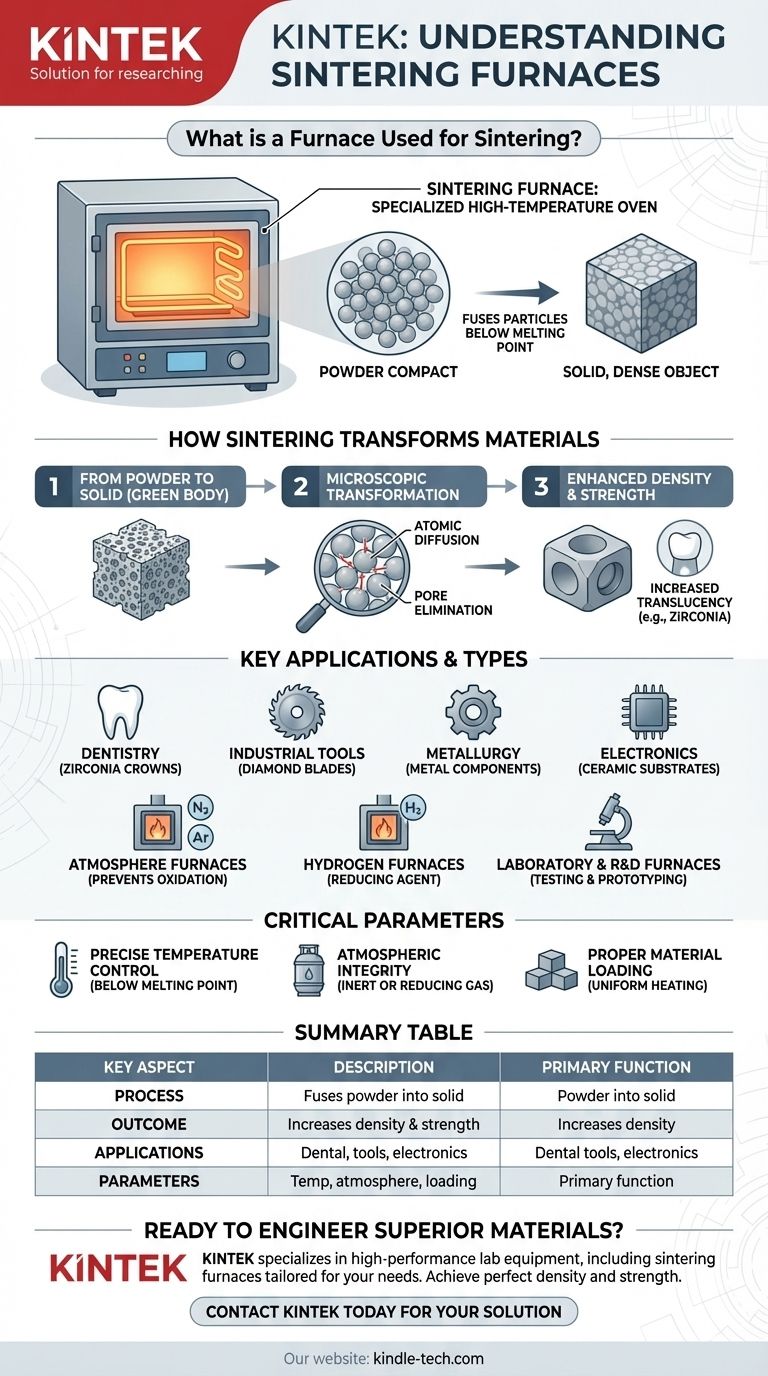

Cómo la sinterización transforma fundamentalmente los materiales

La función de un horno de sinterización va mucho más allá del simple calentamiento. Facilita una transformación microscópica compleja que otorga a los materiales sus características finales de alto rendimiento.

Del polvo al sólido

El punto de partida es un "cuerpo verde", que es un componente formado por la compresión de material en polvo. Este objeto es frágil y poroso. El trabajo del horno es calentar este cuerpo verde a una temperatura específica donde los átomos de las partículas se vuelven móviles.

La transformación microscópica

A la temperatura de sinterización, comienza un proceso de difusión atómica. El material migra a través de los puntos de contacto entre las partículas, lo que provoca que los límites crezcan y se fusionen. Este proceso elimina activamente los poros (espacios vacíos) entre las partículas, haciendo que todo el objeto se encoja y se vuelva significativamente más denso.

El resultado: densidad y resistencia mejoradas

Los principales resultados de una sinterización exitosa son un aumento drástico de la densidad y la resistencia mecánica. Al eliminar la porosidad interna, el material es menos propenso a fracturarse. Para algunos materiales, como la zirconia utilizada en las coronas dentales, este proceso también aumenta la translucidez, lo que da como resultado una apariencia más natural.

Aplicaciones y tipos clave de hornos de sinterización

La sinterización no es un proceso único para todos. Diferentes materiales e industrias requieren hornos especializados para lograr los resultados deseados, lo que los hace esenciales en numerosos campos de alta tecnología.

Hornos de atmósfera

Muchos materiales avanzados, especialmente cerámicas y metales, requieren un horno con atmósfera controlada. Este equipo permite a los operarios reemplazar el aire interior con un gas específico, como nitrógeno o argón. Esta atmósfera controlada evita reacciones químicas no deseadas, como la oxidación, garantizando la pureza y las propiedades finales del material.

Hornos de hidrógeno

Para ciertas aleaciones de alta temperatura y materiales especiales, se utiliza un horno de hidrógeno. El hidrógeno actúa como agente "reductor", que puede eliminar los óxidos superficiales de las partículas, promoviendo una unión aún más fuerte durante la sinterización y el recocido.

Aplicaciones industriales especializadas

Los hornos de sinterización son pilares en muchos sectores:

- Odontología: Para procesar coronas y puentes de zirconia, dándoles su dureza y apariencia finales, similares a las de los dientes.

- Herramientas industriales: Para la fabricación de componentes superduros, como hojas de sierra de diamante, donde el grano de diamante se sinteriza en una matriz metálica.

- Metalurgia: Para el tratamiento térmico y la consolidación de componentes metálicos, incluidas piezas fabricadas con polvos de acero y cobre.

- Electrónica: Para producir sustratos cerámicos y otros componentes utilizados en dispositivos electrónicos.

Hornos de laboratorio e I+D

Para investigación, creación de prototipos y producción a pequeña escala, se utilizan hornos a escala de laboratorio. Estas unidades más pequeñas, incluidos los hornos de sinterización por microondas avanzados, permiten a científicos e ingenieros probar nuevas composiciones de materiales y establecer los parámetros precisos necesarios para la fabricación a mayor escala.

Comprensión de los parámetros críticos

Lograr un resultado exitoso con la sinterización depende de un control preciso de varios factores clave. La mala gestión de estos puede provocar piezas fallidas o una calidad inconsistente.

Control preciso de la temperatura

El parámetro más crítico es la temperatura. El horno debe mantener una temperatura lo suficientemente alta para permitir la difusión de los átomos, pero mantenerse de forma segura por debajo del punto de fusión del material. Si el material se funde, el proceso falla y la forma y la estructura interna de la pieza se arruinan.

Integridad atmosférica

La atmósfera dentro del horno no es pasiva. Para muchos materiales, el oxígeno es un enemigo que provoca oxidación, debilitando el producto final. Mantener una atmósfera pura y controlada de gas inerte o reductor es esencial para aplicaciones de alto rendimiento.

Carga adecuada del material

La forma en que se colocan los componentes en el horno es crucial para garantizar un calentamiento uniforme. Una carga incorrecta puede crear puntos calientes o fríos, lo que provoca una contracción desigual, deformación o tensiones internas en el producto final. Es vital seguir los procedimientos establecidos para cargar materiales específicos.

Elegir la opción correcta para su objetivo

El tipo de horno y proceso que necesita está dictado completamente por su objetivo final y el material con el que está trabajando.

- Si su enfoque principal es la fabricación de cerámicas o metales de alto rendimiento: Un horno con atmósfera controlada es innegociable para prevenir la oxidación y garantizar la pureza del material.

- Si su enfoque principal es la investigación y el desarrollo: Un horno de laboratorio más pequeño y flexible es ideal para probar nuevas composiciones de materiales y perfeccionar los parámetros del proceso.

- Si su enfoque principal es la producción de componentes industriales especializados: La elección del horno estará dictada por el material, como un horno de hidrógeno para aleaciones específicas o un horno asistido por presión para herramientas de diamante.

En última instancia, un horno de sinterización es una herramienta de ingeniería a nivel atómico que permite la creación de materiales avanzados con propiedades inalcanzables mediante métodos convencionales.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Fusiona partículas de polvo en un objeto sólido y denso por debajo del punto de fusión. |

| Resultado clave | Aumenta drásticamente la densidad, la resistencia mecánica y el rendimiento del material. |

| Aplicaciones comunes | Coronas dentales (zirconia), herramientas industriales (hojas de diamante), componentes metálicos, electrónica. |

| Parámetros de control críticos | Temperatura precisa, atmósfera controlada (p. ej., nitrógeno, hidrógeno), carga adecuada del material. |

¿Listo para diseñar materiales superiores con sinterización de precisión?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de sinterización adaptados a sus necesidades específicas de material e industria, ya sea para I+D, cerámica dental o fabricación industrial. Nuestra experiencia garantiza que logre la densidad y resistencia perfectas para sus componentes.

Póngase en contacto con KINTEK hoy mismo para analizar sus requisitos de sinterización y descubrir la solución de horno adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio