En esencia, un horno para fundición es un horno especializado de alta temperatura utilizado para extraer un metal base de su mineral o para fundir y purificar metales existentes. El proceso implica calentar la materia prima, a menudo con un agente reductor químico, para impulsar transformaciones químicas y físicas que separan el metal deseado de las impurezas no deseadas.

El propósito fundamental de un horno de fundición es crear un ambiente de alta temperatura precisamente controlado. Este control permite la extracción química de metal de mineral bruto o la fusión y purificación física de metales existentes en una forma más refinada y utilizable.

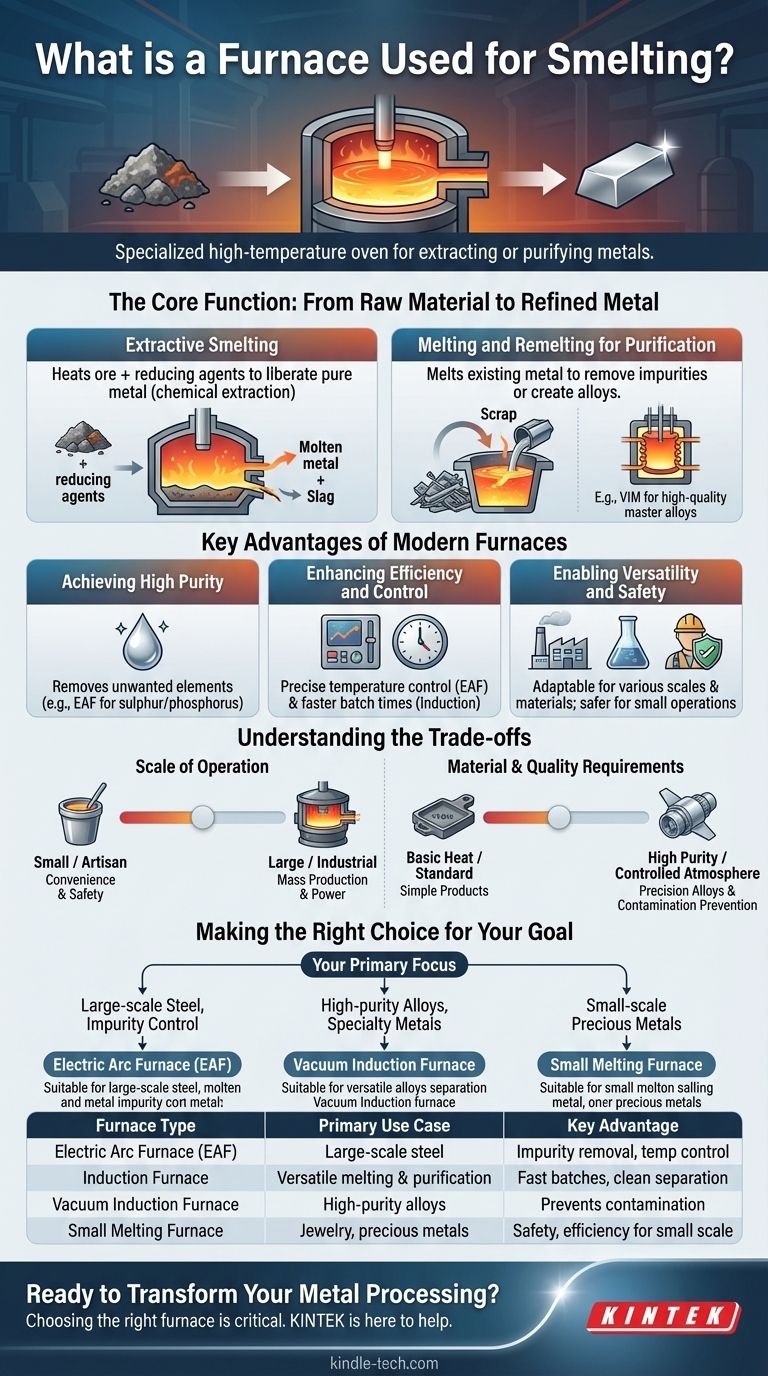

La función principal: de la materia prima al metal refinado

El papel de un horno en la metalurgia es transformador. Facilita dos procesos principales: la extracción de metal nuevo o la mejora de la calidad del metal existente.

Fundición extractiva

Esta es la definición clásica de fundición. Un horno calienta una mezcla de mineral metálico y agentes reductores, provocando una reacción química que libera el metal puro y fundido de sus compuestos minerales.

Fusión y refundición para purificación

Los hornos modernos también son críticos para el procesamiento secundario. Funden metales existentes para eliminar impurezas o para crear mezclas metálicas específicas, conocidas como aleaciones.

Por ejemplo, un horno de fusión por inducción al vacío se utiliza en un proceso de refundición para producir electrodos consumibles de alta calidad o crear aleaciones maestras precisas para la fundición.

Ventajas clave que ofrecen los hornos modernos

Se diseñan diferentes tipos de hornos para proporcionar beneficios específicos, desde la producción a escala industrial hasta aplicaciones pequeñas y especializadas.

Lograr alta pureza

Una ventaja clave es la capacidad de eliminar elementos no deseados. Un horno de arco eléctrico (EAF) es altamente eficaz para eliminar impurezas como el azufre y el fósforo durante la fabricación de acero.

De manera similar, un horno de inducción permite el vaciado completo de su contenido, asegurando una separación limpia del oro fundido de cualquier impureza residual.

Mejora de la eficiencia y el control

Los hornos modernos ofrecen un control superior sobre el proceso. Un EAF permite un control fácil y preciso de la temperatura del horno, lo cual es crítico para producir acero aleado de alta calidad.

Los hornos de inducción también ahorran tiempo y dinero significativos porque la preparación del horno para el siguiente lote es un proceso mucho más rápido.

Permitir versatilidad y seguridad

Los hornos se pueden adaptar para varias escalas y materiales. La flexibilidad tecnológica de un EAF lo hace adecuado para la fundición de una amplia gama de aceros de alta calidad.

Para operaciones más pequeñas, como la fabricación de joyas o tiendas de oro, un pequeño horno de fusión ofrece una combinación de seguridad, eficiencia y conveniencia para trabajar con metales preciosos como oro, plata y cobre.

Entendiendo las compensaciones

La elección del horno no es universal; está dictada enteramente por el material, la pureza requerida y la escala de la operación. No existe un único tipo de horno "mejor", solo la herramienta más apropiada para una tarea específica.

Escala de operación

Un gran horno de arco eléctrico industrial está diseñado para la producción masiva de acero, cubriendo una gran área y consumiendo una inmensa cantidad de energía.

En contraste, un pequeño horno de inducción es perfecto para un comprador de oro o artesano local, priorizando la conveniencia y la seguridad sobre el rendimiento masivo.

Requisitos de material y calidad

La fusión estándar puede requerir solo calor básico. Sin embargo, la producción de aleaciones de alta calidad para fundición de precisión exige una herramienta sofisticada como un horno de inducción al vacío, que puede operar en una atmósfera controlada para prevenir la contaminación.

El horno se elige en función de las especificaciones del producto final. Un producto de hierro fundido simple tiene requisitos de horno muy diferentes a los de un componente para una aplicación aeroespacial.

Tomar la decisión correcta para su objetivo

Seleccionar el horno correcto consiste en alinear las capacidades del equipo con su objetivo específico.

- Si su enfoque principal es la producción de acero a gran escala con control de impurezas: Un horno de arco eléctrico (EAF) ofrece la flexibilidad, el control de temperatura y la capacidad de refinación necesarios.

- Si su enfoque principal es producir aleaciones maestras de alta pureza o metales especiales: Un horno de inducción al vacío proporciona el ambiente controlado esencial para prevenir la contaminación y lograr composiciones químicas precisas.

- Si su enfoque principal es el trabajo con metales preciosos de pequeña escala y alto valor: Un horno de fusión pequeño y especializado ofrece el equilibrio ideal de seguridad, eficiencia y conveniencia para oro, plata o cobre.

En última instancia, el horno es el instrumento crítico que permite la transformación precisa de materias primas en metales valiosos y refinados.

Tabla resumen:

| Tipo de Horno | Caso de Uso Principal | Ventaja Clave |

|---|---|---|

| Horno de Arco Eléctrico (EAF) | Producción de acero a gran escala | Excelente eliminación de impurezas (azufre, fósforo) y control de temperatura |

| Horno de Inducción | Fusión y purificación versátiles | Tiempos de lote rápidos, separación limpia de metales (ej., oro) |

| Horno de Inducción al Vacío | Aleaciones de alta pureza y metales especiales | Previene la contaminación en una atmósfera controlada |

| Pequeño Horno de Fusión | Joyería, metales preciosos (oro, plata) | Seguridad, eficiencia y conveniencia para operaciones a pequeña escala |

¿Listo para transformar su procesamiento de metales?

Elegir el horno adecuado es fundamental para el éxito de su operación, ya sea que esté extrayendo metal de mineral o purificando materiales existentes para aplicaciones de alto valor. El control preciso y las capacidades de su equipo impactan directamente la calidad, pureza y eficiencia de su producción.

KINTEK está aquí para ayudar. Nos especializamos en el suministro de equipos de laboratorio y consumibles de alto rendimiento, incluidos hornos adaptados para la metalurgia. Nuestros expertos pueden guiarle hacia la solución ideal, ya sea un horno de arco eléctrico a escala industrial o una unidad compacta para metales preciosos, asegurando que cumpla con sus requisitos específicos de material, escala y calidad.

Hablemos de su proyecto. Contáctenos hoy para explorar cómo nuestras soluciones pueden mejorar sus procesos de fundición y purificación de metales.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales